Das Feinste vom Doppelseitenplanschleifen. Nanozerspanung mit gebundenem Korn

Um den aktuellen und zukünftigen Umweltschutzvorschriften in der Feinstbearbeitung gerecht zu werden, sollen die aufwändige Entsorgung der Verbrauchsstoffe sowie die Werkstückreinigung als Bestandteile eines Läppprozesses bei der Auswahl einer geeigneten Technologie in Betracht gezogen werden. Die modernen Läppprozesse erfordern weiterhin viele manuelle Eingriffe und Erfahrung des Bedienpersonals, welche die Automatisierungsmöglichkeiten stark beeinträchtigt. Aufgrund dessen steigt in der letzten Zeit das Interesse an den Zerspannungsprozessen für die Erzeugung der Werkstückoberflächen mit Geometrie- und Oberflächenqualitäten, ähnlich der Läppverfahren, sowie mit der minimalen Randzonenbeeinflussung für spröde und reduzierte Gratbildung für duktile Werkstoffe.

Das Doppelseitenplanschleifen mit Planetenkinematik (DPMP) ist eine robuste Alternative und bringt entscheidende Vorteile, durch deutlich reduzierte Prozesszeiten, kontrollierten Abtrag, vereinfachte Reinigung der geschliffenen Bauteile sowie die Möglichkeit hoher Automatisierungsgrade. Um die mit dem Läppverfahren vergleichbare Oberflächengüte mittels DPMP zu erreichen, werden Werkzeuge mit einem ultrafeinen Schleifkorn benötigt.

UF-Bindungstechnologie

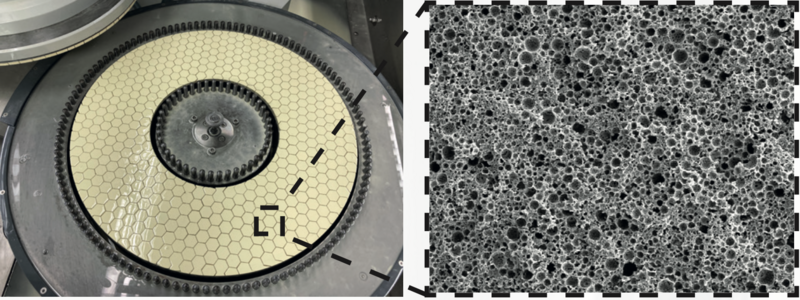

Die DPMP-Prozesse zeichnen sich durch große Kontaktflächen zwischen dem Werkzeug und dem Werkstück, niedrige Schnittgeschwindigkeiten, ungleichmäßige Belastungen und Verschleiß an den Schleifwerkzeugen aus. Gerade in dem DPMP-Bereich spielt die Auswahl eines richtigen Werkzeuges und näher eines optimalen Bindungssystems eine besondere Rolle für die erfolgreiche Erzeugung der ultrafeinen Werkstückoberflächen. Die keramisch gebundenen Schleifwerkzeuge verfügen über flexibel einstellbaren Selbstschärfeeigenschaften, hohe Härte und Verschleißbeständigkeit, hohe Porosität und geringe thermische Ausdehnung, welche bei der Schleifbearbeitung von Präzisionsbauteilen von Vorteil sind. In herkömmlichen keramischen Bindungssystemen ist die Integration kleinster Schleifkörnungen grundsätzlich möglich. Eine inhomogene Verteilung des superfeinen Kornmaterials in der Bindungsmatrix stellte jedoch eine Herausforderung dar, welche zum erhöhten Reibungsanteil in der Kontaktzone und einer reduzierten Zerspanungsleistung führen. Die neue innovative UltraFine (UF)-Bindungstechnologie der Firma Meister Abrasives AG überwindet diese Schleifherausforderungen durch den Einsatz speziell entwickelter Rohstoffe, die in einem geeigneten Aufbereitungsprozess behandelt werden. Damit können Korngrößen unterhalb des Mikrometerbereichs in eine hochporöse keramische Matrix integriert werden. Die Abbildung 1 zeigt die Mikrotopografie eines Pellet-Werkzeuges die sich durch eine erhöhte Porosität auf der Mikroebene auszeichnet.

DPMP-Testzentrum

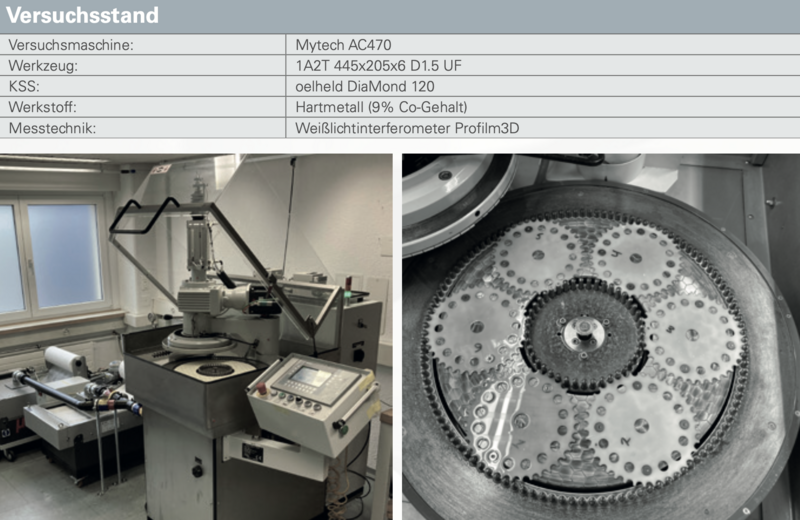

Die Eigenentwicklung der neuen Schleifwerkzeugtechnologien findet am Schweizer Firmenstandort in Andelfingen statt. Dabei spielt das firmeneigene Testzentrum für Doppelseitenplanschleifen mit Planetenkinematik eine entscheidende Rolle. Die prozesstechnologischen Untersuchungen werden im Hause an Doppelseitenplanschleifmaschinen Mytech AC470 und Supfina Spiro F7 mit Werkzeugdurchmessern von jeweils 445mm und 720mm durchgeführt. Durch den Einsatz der Schleifmaschinen mit verschiedenen Werkzeuggrößen wird eine wirtschaftliche Entwicklung der neuen Bindungstechnologien sowie der anwendungsspezifischen Werkzeugspezifikationen für die Kunden gewährleistet. Meister Abrasives AG ist einer der wenigen Werkzeughersteller, der in der Lage ist, die DPMP-Prinzipversuche oder Prozessentwicklung mit dem anschließenden Transfer auf die Kundenanlagen anzubieten. Dabei profitiert der Kunde von ausgelegten Prozessen ohne Belastungen eigener Fertigungskapazitäten.

Die folgenden zwei Beispiele aus dem Testzentrum zeigen sowohl bahnbrechende Ergebnisse aus der Basistechnologieentwicklung als auch eine Praxisanwendung der UF-Technologie bei einem der Kunden.

Mit dem Ziel möglichst feine Oberflächengüten am spröden Werkstoff zu erreichen, wurde ein Satz der Diamantwerkzeuge mit der mittleren Korngröße 1.5µm an der Mytech AC470 eingesetzt. Die Abbildung 2 zeigt den Versuchsaufbau inklusive der Schleifwerkzeuge und der Werkstücke aus Hartmetall. Um extrem niedrige Oberflächenrauheit Sz und Sa zu erreichen, wurden mit dem Schleifwerkzeug drei verschiedenen Werkzeugdrehzahlen von ±30, ±60, und ±90 min-1 getestet. Dabei wurden die kinematischen Verhältnisse, die sich durch das Drehzahlverhältnis zwischen den Werkzeugen und dem inneren Stiftkranz ergeben, sowie die Schleiflast konstant gehalten.

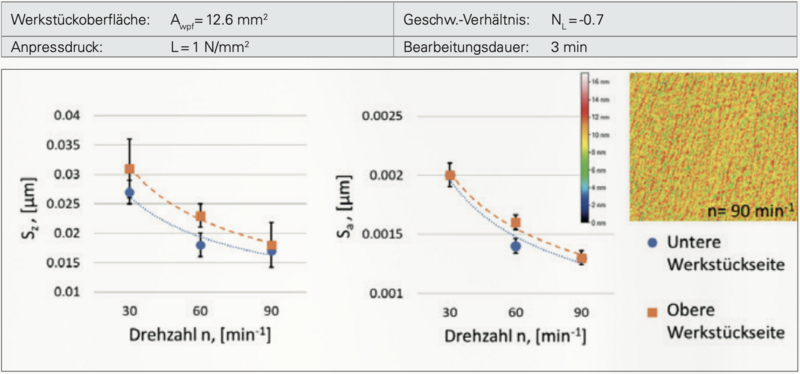

Die Abbildung 3 zeigt die Abhängigkeit der Oberflächenrauheit maximale Höhe Sz und mittlere arithmetische Höhe Sa von der Werkzeugdrehzahl. Bereits beim ersten Test mit einer Werkzeugdrehzahl von 30 min-1 wurden eine Rauheit Sz von 31nm und Sa von 2nm erreicht. Um die äquivalente Spanungsdicke zu reduzieren, wurde die Drehzahl an beiden Werkzeugen in zwei Schritten bei einem konstant bleibenden Geschwindigkeitsverhältnis NL erhöht. Als Ergebnis verbesserte sich die Werkstücktopografie weiterhin und es wurde eine Rauheit Sz von 17nm und Sa von 1.2nm bei der maximalen Werkzeugdrehzahl erreicht. Die Abbildung 3 zeigt eine mikroskopische Aufnahme der Werkstückoberfläche nach der Bearbeitung mit einer Werkzeugdrehzahl von 90min-1. Die Oberflächentopografie weist keine für das DPMP-Verfahren typischen Kreuzschleifspuren auf.

Die wichtigsten Merkmale der Schleifwerkzeuge mit der UF-Technologie wie homogene Verteilung des Kornmaterials in der Bindungsmatrix, poröse Mikrostruktur, sehr fein einstellbare Kornhaltekräfte sowie das gezielt ausgewählte Diamantkornmaterial mit bestimmten Verschleißeigenschaften erlauben eine hocheffiziente Spanbildung im Nanometerbereich. Die UF-Schleifwerkzeuge der Firma Meister Abrasives AG zeichnen sich einerseits durch eine erhöhte Anzahl an den kinematischen Schneiden und anderseits durch die gezielte Porenradienverteilung aus, die genügend Raum für den Kühlschmierstoff und den Abtransport vom Spanmaterial aufweisen. Dieses feine Zusammenspiel erlaubt eine effiziente Zerspanung von sprödharten Werkstoffen in der Qualität, die bis jetzt nur mit der Läppbearbeitung mit losem Korn erreichbar war.

Die herkömmlichen Läppprozesse zeichnen sich nicht nur durch hochqualitative Oberflächengüten am Werkstück, sondern auch durch eine gratfreie Bearbeitung der duktilen Werkstoffe aus. Die UF-Technologie von Meister Abrasives AG ist in der Lage eine vergleichbare Oberflächenqualität zu erzeugen. Die gratfreie Feinstbearbeitung von Kunststoffen wie PEEK, oder metallischen Werkstoffen wie Wälzlagerstahl 100Cr6, ist eine der innovativen Eigenschaften der ultrafeinen DPMP-Werkzeuge, die im folgenden Anwendungsfall bei der Schumag AG erfolgreich in der Praxis eingesetzt wurde.

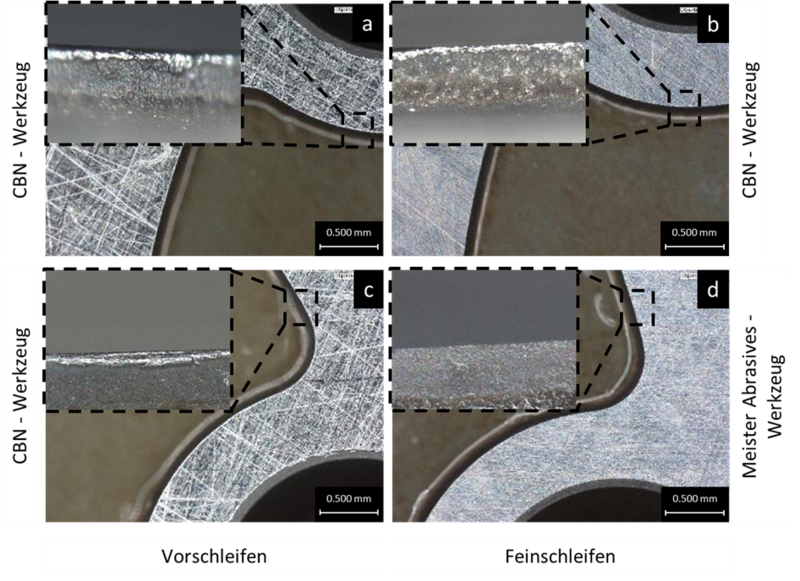

Um die Wirtschaftlichkeit und die Qualität bei der Herstellung von Ventilplatten aus 100Cr6 zu erhöhen, wurde ein Prinzipversuch und eine anschließende Schleifprozessentwicklung im DPMP-Testzentrum für den Kunden initiiert. Das Ziel der schleiftechnologischen Untersuchungen war die Prüfung der gratfreien Bearbeitung eines Steuerprofils mit keramisch gebundenen Feinschleifwerkzeugen. Dabei stand die Kantenschärfe im Vordergrund als eine kritische Prozessanforderung für die einwandfreie Funktion der Ventilplatten. Der bestehende Prozess beim Kunden sah eine zweistufige Doppelseitenplanschleifbearbeitung der Bauteile mit zwei Reinigungs- und zwei Entgratungsschritten vor. Die Entgratung der Bauteile führte sowohl nach der Vorschleifoperation (s. Abb. 4a) als auch nach dem Feinschleifen (s. Abb. 4b) zu geringer Kantenverrundung und zur „Umformung“ des Grates an der Profilkante.

Der Prinzipversuch an den Kundenbauteilen im Testzentrum unter Anwendung der UF-Technologie zeigte hervorragende Ergebnisse. Die Anwendung der Werkzeuge mit der mittleren Korngröße unter 2µm erlaubte eine Zerspanung ohne plastische Materialverformung (Gratbildung) am kritischen Steuerprofil. Im nächsten Schritt erfolgte ein Versuch unter Berücksichtigung der Werkzeuggröße, des Kühlschmierstoffes sowie der möglichen variablen Prozessparameter, die an der Schleifanlage des Kunden realisierbar sind. Die gewonnenen Erkenntnisse wurden anschließend in der Produktion vom Kunden als Grundlage für die Entstehung des Schleifprozesses verwendet. Die Ergebnisse der Entwicklungsarbeit sind auf der Abbildung 4 deutlich zu sehen. Der Grat von dem Vorschleifprozess (s. Abb. 4c) wurde entfernt und sowohl die taktile als auch optische Messmethode zeigten keine neue Gratbildung an den geschliffenen Bauteilen (s. Abb. 4d).

Allein durch den Werkzeugwechsel und die Verwendung der innovativen UF-Technologie der Firma Meister Abrasives AG konnte der Kunde die Qualität der Bauteile prozesssicher verbessern. Weiterhin konnte die Prozesskette des Bauteils durch den Entfall von vier Prozessschritten (Entgraten und Reinigung) optimiert und die Wirtschaftlichkeit der Bauteileproduktion signifikant erhöht werden.

Zusammenfassung

Die innovative UF-Bindungstechnologie für keramische Schleifwerkzeuge ist eine vielversprechende und zukunftsfähige Lösung für die ultrafeine Zerspanung der duktilen und sprödharten Werkstoffe im Bereich Doppelseitenplanschleifen mit Planetenkinematik. Die dargestellten Schleifprozessbeispiele belegen die Fähigkeit der UF-Werkzeuge extreme Oberflächengüten im nm-Bereich (Sz= 17nm und Sa= 1.2nm) zu erzeugen sowie die plastische Verformung und Gratbildung zu vermeiden. Des Weiteren zeigt sich der Einsatz der neuen UF-Schleifwerkzeuge der Firma Meister Abrasives AG in der Serienproduktion durch die deutlich kürzeren Prozesszeiten, die hohen Automatisierungsgrade der DPMP-Maschinen und den reduzierten Reinigungsaufwand der Bauteile besonders attraktiv.

Die einzigartigen Eigenschaften der UF-Werkzeuge verschieben die Grenzen zwischen Schleifen und Läppen drastisch zu deutlich feinen Oberflächen.

Ausblick

Die Vielzahl potenzieller Anwendungen treibt die Weiterentwicklung und kundenspezifische Optimierung der UF-Bindungstechnologie weiter an. Die durchgeführten Schleifuntersuchungen an optoelektronischen Bauelementen, MEMS- und NEMS-Bauteilen, keramischen Dichtungen und anderen Anwendungen bestätigen die ausgewählte Richtung der Werkzeugentwicklung für die Feinstbearbeitung. Um der zukünftigen Nachfrage an den UltraFine - Doppelseitenplanschleifwerkzeuge gerecht zu werden, realisiert Meister Abrasives AG Produktionserweiterungsmaßnahmen. Die neue Fertigungslinie wird den Ausbau der Produktionsvolumina erlauben, die Flexibilität der Weiterentwicklung steigern und die anwendungsspezifische Prozessentwicklung für Bauteile aus verschiedensten industriellen Bereichen forcieren.

Quelle | 1, 2, 3 Meister Abrasives; 4 Schumag AG