Hochleistungsschleifwerkzeuge mit grobkörnigem CBN im Einsatz

Schruppanwendungen mit galvanisch gebundenen CBN Schleifwerkzeugen sind heutzutage in verschiedensten Applikationen vertreten.

Dabei kommen in der Regel CBN Spezifikationen in Korngrößen bis B301 (entspricht einer mittleren Korngröße von 301 µM) zum Einsatz. Die Verfügbarkeit von qualitativ hochwertigen CBN Schleifmitteln reicht mittlerweile jedoch bis Korngrößen von B851. Bei gezielter Werkzeugauslegung und Fertigungstechnologie des Schleifwerkzeugs ist es mit solchen CBN Spezifikationen möglich, sehr hohe Zeitspanungsvolumen zu erreichen und dadurch eine wirtschaftliche Alternative zu klassischen Dreh- und Fräsbearbeitungen bereitzustellen.

Das Superschleifmittel CBN

Kubisches Bornitrid ist seit Jahrzehnten als Schleifmittel nicht mehr wegzudenken und wird mittlerweile in nahezu allen Schleifscheibenbindungen verwendet. Durch die hohe Härte und die gute thermische Stabilität bietet der Schneidstoff vor allem Vorteile in der Bearbeitung von schwer spanbaren, hochlegierten oder auch zähharten Stählen und Legierungen. Die chemische Beständigkeit und hohe Zähigkeit sorgen zusätzlich für wirtschaftliche Schleiflösungen – auch in Applikationen, in denen Diamant aufgrund seiner Reaktionsfreudigkeit zu Eisenwerkstoffen nicht anwendbar ist. Die Einsatzbereiche von CBN Schleifwerkzeugen sind vielfältig und liegen primär in Bereichen mit großen Stückzahlen, wie beispielsweise in der Automobil-, Luftfahrt- und Werkzeugindustrie. Abhängig der Bauteilanforderungen werden dabei Korngrößenspezifikationen gewählt, welche im Vor- und Fertigschliff bzw. auch in Trennanwendungen die entsprechenden Erwartungen erfüllen können. Die Werkzeugauslegung stellt damit auch immer einen Kompromiss zwischen Produktivität und erreichter Oberflächengüte bzw. Form- und Maßgenauigkeit dar.

Untersuchungen zu Leistungsgrenzen von grobkörnigen CBN Werkzeugen

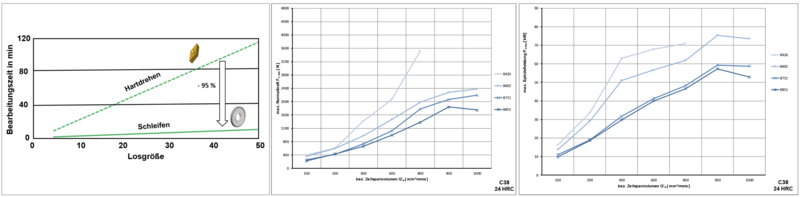

Wissenschaftliche Arbeiten [1] am Institut für Fertigungstechnik und Werkzeugmaschinen (kurz IFW) in Hannover, welche im Rahmen eines von der Forschungsgemeinschaft Schleifen e. V. (FGS) geförderten Projektes mit dem Titel „Schruppschleifen mit CBN-Schleifwerkzeugen mit großen Korngrößen“ durchgeführt wurden, zeigten bereits 2017 das technisch- und wirtschaftliche Potenzial von grobkörnigen CBN Schleifscheiben. An dort durchgeführten Schälschleifversuchen konnten u. a. mit galvanisch gebundenen CBN Versuchsschleifscheiben in Korngröße B602 Zeitspanvolumina von über 850mm³/(mm*s) erreicht werden. Sowohl in der Weich- als auch in der Hartbearbeitung von Wellen aus 100Cr6 waren solch hohe Zeitspanungsvolumen möglich. Besonders interessant ist dabei der Vergleich der Bearbeitungsdauer Schleifen vs. Drehen für ein charakteristisches Bauteil. [Abbildung 1 und Text: Schon ab einer Losgröße von 40 Stk. ergibt sich eine Zeitreduktion von > 90%]. Wie in Abbildung 1 [1] ersichtlich sind speziell in der Hartbearbeitung signifikante Reduktionen der Bearbeitungszeit schon ab kleinen Losgrößen realisierbar. Hinsichtlich Oberflächenbeschaffenheit des Bauteils wurden an den Randzonen leichte Zugeigenspannungen festgestellt, die auf eine thermische Belastung aufgrund des hohen Zeitspanungsvolumen hindeuten. Durch Anpassung der Prozessparameter sowie eine Optimierung der Scheibenauslegung kann die Bauteilqualität jedoch entsprechend verbessert werden. Eine finale Schlicht- bzw. Fertigschliffoperation, z.B. mit keramisch gebundenen CBN-Schleifwerkzeugen, ist in den meisten Anwendungsfällen vorgesehen. In Summe ist aufgrund der enormen Zeiteinsparung bei der Schruppbearbeitung mit einem deutlich wirtschaftlicheren Gesamtprozess zu rechnen.

Schleifversuche im Tyrolit Tech Center

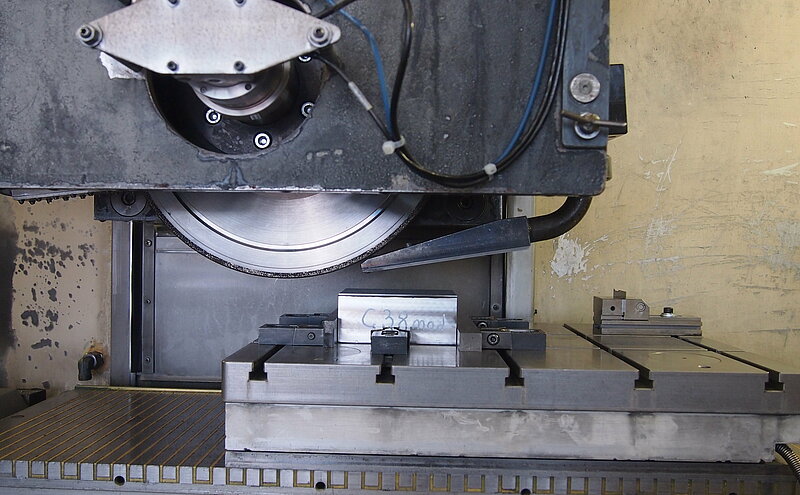

Aufbauend auf den Ergebnissen auf Hochschulebene wurden im Tyrolit Tech Center weitere Versuchsreihen mit grobkörnigen galvanisch gebundenen Schleifwerkzeugen durchgeführt. Versuchsziel war die Ermittlung der Gesamtschleifeigenschaften unter Berücksichtigung aller messbaren Kenngrößen. Zusätzlich wurden die Leistungsgrenzen der jeweiligen Schleifscheibenspezifikationen untersucht (s. Abb. 1). Die Versuche wurden auf einer Blohm Profimat 412 im Tiefschliffverfahren durchgeführt. Als Material diente dabei ein klassischer Kurbelwellenstahl C38 weich bzw. C38 induktionsgehärtet. [Bild 2 „Prozessparameter“].

Prozessparameter

| Maschine | Blohm Profimat 412 |

| Werkstück Material | 5C38 |

| Scheibengröße | 400x20x127 |

| Scheiben Type (CBN galvanisiert) | 426FxG36- 602FxG36-711FxG36- 851FxG36 |

| Umfangsgeschwindigkeit der Schleifscheibe VS | 100m/s |

| Schnitttiefe | 1-3mm |

| Werkstück Geschwindigkeit Vw | 3.000-24.000mm/min |

| Bez. Zeitspanungsvolumen Qw | 100-1.200mm3/(s-mm) |

| Schleifmodus | Gegenlaufschleifen |

Die verwendeten Schleifenscheiben hatten versuchsreihenübergreifend die Korngrößen B426, B602, B711 und B851. Mit diesen eingesetzten Varianten der Produktfamilie POLARIS wurde ein spezifisches Zeitspanvolumen Q’w von bis zu 1200mm³/(mm*s) erreicht. Betrachtet man das dazu zerspante Aufmaß ae von bis zu 2mm am gehärteten Bauteil, kann man das enorme Potenzial gegenüber der Hartbearbeitung mittels definierter Schneide abschätzen. Weitere Auswertungen ermöglichen zudem interessante Aussagen zum Verlauf von Kräften und Spindellast je eingesetzter Spezifikation (s. Abb. 3 und 4). Wie in den Diagrammen ersichtlich, erzeugen größere Korngrößen niedrigere Kräfte und Spindellasten. Dies ist auf die effizientere Spanbildung bei der Verwendung großer Korngrößen zurückzuführen. Die Kombination aus hochwertigen CBN-Qualitäten, in Verbindung mit einer speziell entwickelten galvanischen Nickelmatrix, führte dabei einerseits zur Erreichung sehr hoher Zeitspanungsvolumen und verhindert andererseits vorzeitigen Verschleiß oder Kornausbruch. Individuelle Möglichkeiten in Design und Engineering eröffnen in diesem Produktsegment von Tyrolit völlig neue Möglichkeiten für besonders wirtschaftliche Schruppanwendungen.

Industrielles Potenzial

Der Einsatz von zähen und harten Materialien mit teils geringer Wärmeleitfähigkeit ist in vielen Anwendungsfällen weit verbreitet. Spezielle Anforderungen der Turbinenindustrie, aber auch Komponenten im hochmotorisierten- bzw. leistungsstarken Automotive Segment, machen den Einsatz von gehärteten Stahl- und Sondermaterialien, wie etwa Nickelbasislegierungen, notwendig. Konventionelle Dreh- bzw. Fräsprozesse kämpfen dabei immer mit einem hohen Werkzeugverschleiß und dem damit verbundenen Rüstaufwand. Kostenintensive Bearbeitungsschritte, und dadurch hohe Einzelteilkosten (CPU), machen die Produktion in Folge nur sehr schwer wirtschaftlich.

In Anbetracht des erreichbaren Zeitspanungsvolumens mit Polaris CBN-Hochleistungsschleifwerkzeugen mit großen Korngrößen ergeben sich neue Möglichkeiten für eine wirtschaftlichere Bearbeitung solcher Bauteile. Unter Berücksichtigung von optimaler Kühlung, entsprechend hoher Spindelleistung und idealer Auslegung der Schleifscheibe, können etablierte Dreh- oder Fräsprozesse wesentlich kostengünstiger durch innovative Schleifprozesse ersetzt werden. Potenzielle Anwendungen finden sich in verschiedenen Bereichen, Beispiele hierfür sind:

| Außen- und Unrundvorbearbeitung von Kurbelwellenlagersitzen |

| Herstellung großmoduliger Zahnräder |

| Trockenbearbeitung von Gussbauteilen |

| Bauteilfertigung auf mehrachsigen Bearbeitungszentren |

Schleifen spielt in vielen Produktionslinien eine immer wichtigere Rolle. Neuartige Anwendungen und Produkte haben dabei einen wesentlichen Anteil an hochproduktiven Fertigungsmöglichkeiten in der spanenden Bearbeitung. Die Expertenteams von TYROLIT beschäftigen sich laufend mit neuen Möglichkeiten zur Schaffung praxisorientierter und innovativer Lösungen, auch in Bereichen in denen Schleifsysteme bisher wenig Bedeutung haben. “Thinking outside the box“ lautet die Devise um zukünftige Herausforderungen schnell, flexibel und nachhaltig zu meistern.

Literatur

[1] Prof. Dr.-Ing. B. Denkena, Dr.-Ing. T. Grove, Dipl.-Ing. J. Harmes: „Noch schneller als Drehen – Schleifen mit grobkörnigen CBN- Schleifwerkzeugen“, Hanser Schleiftagung Fellbach, 23.01.2018.

Quelle | Tyrolit