Potenziale poröser Metallbindungen für das Werkzeugschleifen

Das Profilschleifen ist für die Bearbeitung verschiedener spröder und harter Materialien, wie Hartmetall sowie Dichtungs- und Lagerkomponenten aus Keramik, nicht ersetzbar. In Bezug auf die benötigte Energie für die Bearbeitung eines Volumenelements ist das Schleifen im Vergleich zu anderen Fertigungsprozessen ineffizient. Durch den Einsatz von Schleifscheiben mit poröser Metallbindung und splitterfreudigen Körnern können die Prozesskräfte reduziert werden, ohne den Werkzeugverschleiß zu beeinflussen. Dies ermöglicht konstante Prozesskräfte bei gleichzeitiger Erhöhung des Zeitspanvolumens, wodurch der Energieverbrauch pro gefertigtem Werkstück reduziert wird.

Das Schleifen ist für die Bearbeitung vieler, insbesondere sprödharter, Materialien wie Hartmetall oder Keramik unersetzlich. So werden Schneidwerkzeuge wie Fräs- oder Bohrwerkzeuge, Dichtungsbauteile aus Keramik oder Bauteile aus Quarzglas für die Halbleiterindustrie häufig geschliffen [1, 2, 3]. In diesen Anwendungen ist das Profilschleifen, das sich durch vergleichsweise hohe Abtragsraten auszeichnet, von besonderer Bedeutung [4, 5]. In Bezug auf die Energie, die zum Zerspanen eines Volumenelements erforderlich ist, ist das Schleifen jedoch im Vergleich zu anderen Fertigungsprozessen ineffizient [6].

Durch den Einsatz effizienterer Maschinenkomponenten und einer angepassten Kühlmittelzufuhr kann der Energieverbrauch des Bearbeitungsprozesses reduziert werden [7, 8]. Diese Ansätze sind jedoch häufig mit großen Investitionen für bestehende Produktionsanlagen verbunden, da ganze Maschinen oder einzelne Komponenten ausgetauscht werden müssen. Eine Steigerung der Produktivität des Schleifprozesses kann jedoch schnell und kostengünstig erreicht werden, indem geeignete Schleifscheibenspezifikationen ausgewählt werden, die zu einem reduzierten Energieverbrauch pro gefertigter Komponente führen. In der metallverarbeitenden Industrie sind Werkzeugmaschinen mit über 66% des gesamten Energiebedarfs die Hauptverbraucher elektrischer Energie.

Der Energiebedarf beim Schleifen ist von mehreren Aspekten geprägt. Eine mögliche Strategie, um die Gesamtmenge der benötigten Energie zu reduzieren, ist die Steigerung der Produktivität des Prozesses. Somit ist weniger Zeit erforderlich, um ein Werkstück unter Beibehaltung einer hohen Qualität zu bearbeiten. Zum Beispiel laufen energieintensive Nebenaggregate wie Kühlmittelpumpen, Kühlung, Hydraulik und Kühlschmiermittelaufbereitung, die teilweise mehr als 75 % der erforderlichen Energie einer Werkzeugmaschine benötigen, für kürzere Zeitintervalle [9]. Ein Werkzeug, das bei gleichem Zeitspanvolumen geringere mechanische und thermische Werkstückbelastungen generiert, trennt den Werkstoff effizienter als Werkzeuge, die höhere Belastungen generieren. Es bietet folglich die Möglichkeit, Bauteile in kürzerer Zeit zu bearbeiten, ohne die erzeugte Werkstückqualität zu beeinträchtigen [10].

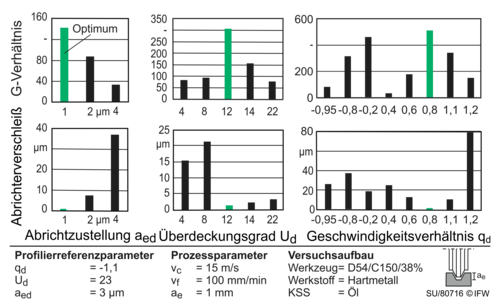

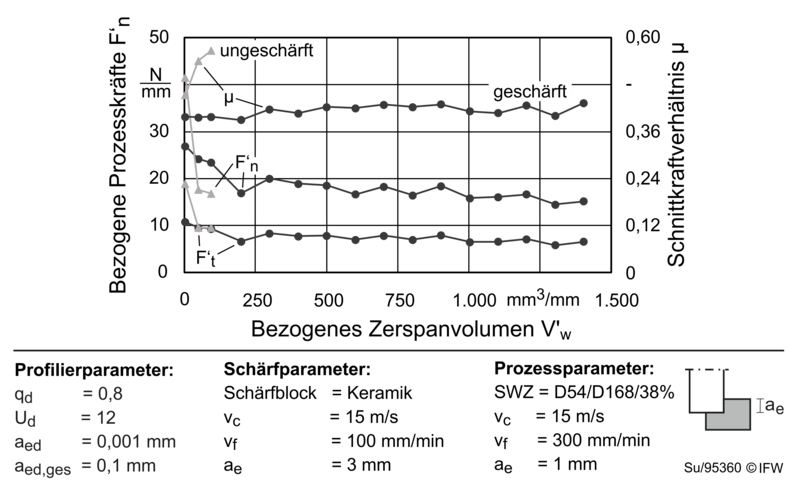

Dieser Beitrag konzentriert sich zunächst auf die Einsatzvorbereitung dieser Werkzeuge, wobei neben dem Profilieren der Schärfprozess ebenfalls untersucht wird. Schärfsteine mit keramisch und kunststoffgebundenem Edelkorund Weiß werden hinsichtlich ihrer Eignung vorteilhafte Schleifscheibentopografien für das Schleifen von Hartmetall zu generieren, verglichen. Anschließend werden die Erkenntnisse auf die industrielle Anwendung des Werkzeugschleifens übertragen und mit dem Stand der Technik verglichen. Dies unterstreicht die Möglichkeit, mithilfe von Prozesszeitverkürzungen, Energie zu sparen und Kosten in diesem Bereich zu senken.