Diamantbestückte Präzisionswerkzeuge – Zu Gast bei Pionieren

Boehlerit - Der Entwicklungspionier im Hartmetall. So sieht sich das Unternehmen heute. Schneidstoffe, Halbzeuge und Präzisionswerkzeuge zählen zu den Kernkompetenzen der Österreicher.

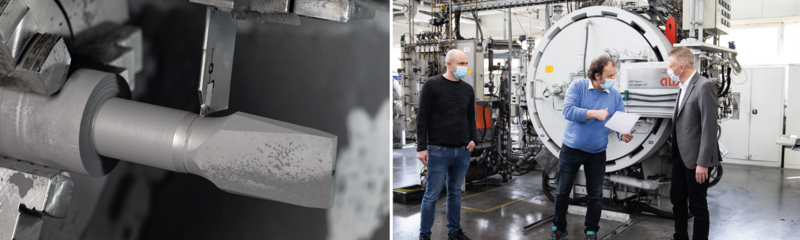

mit einer PKD-bestückten Schneide des Systems S100 (re. oben) | Die CVD-Diamantschicht überzeugt durch eine hohe

Verschleißfestigkeit beim Fräsen von vorgesintertem Hartmetall (re. unten)

Die Produktion von Vollhartmetall-Halbzeugen befindet sich seit rund 25 Jahren im schwäbischen Oberkochen. Für die Fräsbearbeitung von vorgesinterten Hartmetall-Grünlingen setzen die Verantwortlichen auf CVD-D-beschichtete oder diamantbestückte Präzisionswerkzeuge der Paul Horn GmbH. Ohne diese Diamantbeschichtung wäre die Standzeit der eingesetzten Werkzeuge bei der Bearbeitung des abrasiven Werkstoffes in kürzester Zeit zu Ende.

Der österreichische Stahlhersteller Böhler gründete im Jahr 1932 die Marke Boehlerit für die Hartmetallfertigung in Düsseldorf. 1950 begann der Aufbau einer zweiten Hartmetallfertigung in Kapfenberg/Österreich, der heutige Hauptsitz der Boehlerit Gruppe. Zwischenzeitlich hat das Unternehmen auch Produktions- und Vetriebsstandorte in Deutschland und in mehr als 20 anderen Ländern. Mit weiteren exklusiven Vertriebspartnern und gemeinsam mit der Bilz-Gruppe ist Boehlerit auf fast allen Kontinenten, in über 45 Industrieländern heimisch. Seit dem Jahr 1991 gehört Boehlerit zum Leitz Firmenverbund in Oberkochen und somit zur heutigen Unternehmensgruppe der Familie Brucklacher (Bilz; Boehlerit und Leitz). Boehlerit ist mit seinem langjährigen Know-how in der Metallurgie, Beschichtungstechnologie und mit moderner Press- und Sintertechnik ein kompetenter Entwicklungspartner zahlreicher Werkzeughersteller.

100 Tonnen Hartmetall pro Jahr

Im Werk Oberkochen fertigt Boehlerit mit 50 Mitarbeitern seit rund 25 Jahren Hartmetalle. Dazu gehören beispielsweise Halbzeuge für die Umformtechnik. Darüber hinaus zählt die Herstellung Sägezähnen (Hartmetall-Platinen zum Auflöten) im zweistelligen Millionen Bereich im Jahr zum Produktionsportfolio der Schwaben. Am Standort sind alle wichtigen Produktionsschritte vom Granulat bis zum gesinterten Rohling unter einem Dach. Die spanende Bearbeitung von Hartmetall-Grünlingen geschieht im vorgesinterten Materialzustand. In diesem Zustand hat der Werkstoff eine kreideähnliche Konsistenz. Die für die Pressverfahren eingemischten Presshilfsmittel, wie zum Beispiel Paraffine, sind dem Grünling durch das erste Sinterverfahren entzogen worden. Die Paraffine dienen als eine Art Kleber, um die einzelnen Hartmetallkörner beim Pressen zusammenzuhalten. Der Prozess des Vorsinterns dauert in der Regel zwei bis fünf Tage, abhängig vom Volumen der Grünlinge. Unter einer Wasserstoffatmosphäre und Temperaturen von rund 800° C erhalten die Grünlinge ihre Konsistenz. „Die Grünlinge sind in diesem Zustand sehr leicht zu bearbeiten, aber die Wolfram-Karbid-Körner und andere eingemischte Hartstoffe machen das Material extrem abrasiv“, erklärt der Produktionsleiter Bernd Beuter. Ein weiterer Punkt bei der Bearbeitung von Grünlingen ist der entstehende Staub bei der Zerspanung. Aus diesem Grund sollten die eingesetzten Maschinen mit speziellen Staubpaketen ausgerüstet sein. Wenn sich der abrasive Staub in die Führungen und Spindel der Maschine setzt, kann sich jeder Zerspaner ausmalen, wie lang die Maschine noch ihre Präzision hält.

von Paul Horn (re.)

Breiter Einsatz von Horn-Werkzeugen

Stechdrehen, Fräsen und Bohren: „Wir setzen hier bei Boehlerit eine breite Palette unserer Werkzeuge ein. Alle sind CVD-diamantbeschichtet oder mit Diamant bestückt“, so der Horn-Techniker Stephan Weiß. In der Abteilung Handformung fräsen und drehen die Mitarbeiter die Halbzeuge für die Boehlerit-Kunden. „Alles was wir hier bearbeiten sind Sonderteile. Dazu zählen Großserien sowie Einzelteilfertigungen“, erzählt Beuter. Die Handformung dient dazu, den Grünling soweit wie möglich fertig zu bearbeiten und nur beispielsweise ein Schleifaufmaß für die spätere Finish-Bearbeitung zu lassen. „Alles was wir vor dem eigentlichen Sintern bearbeiten können, machen wir. Das spart enorm Zeit und Ressourcen. Nach dem Sintern können die Grünlinge nur noch Schleiftechnisch oder mit hohem Aufwand bearbeitet werden“, so Beuter. Für das Fräsen zweier Schrägen für die Wange einer Abkantbank kommt das Horn-VHM-System DS zum Einsatz. Das Werkzeug fräst die zwei Winkel im Vollschnitt. „Das ist kein Problem, da die Werkstoffbeschaffenheit weich ist. Das Problem ist die Abrasivität“, so Weiß. Die Fräswerkzeuge sind deswegen alle mit einer CVD-D Schicht überzogen. Mit dem Chemical Vapour Desposition (Chemische Gasphasenabscheidung) wird auf der erhitzten Oberfläche des Werkzeuges aufgrund einer chemischen Reaktion aus der Gasphase eine Feststoffkomponente abgeschieden. Als Kohlenstoffträger zur Bildung von Diamant dient beispielsweise das Gas Methan. Die Schichtdicke beträgt je nach Ausführung zwischen 8µm bis 15µm.

Überzeugende Leistung

Zum Stechdrehen eines Grünlings für einen späteren Bohrhammermeißel kommt das Stechsystem S100 zum Einsatz. Hierbei ist die Schneidplatte nicht diamantbeschichtet, sondern mit polykristiallinem Diamant bestückt. „Die Leistung der Werkzeuge hat uns sehr überzeugt. Wir haben viele Abmessungen dauernd im Einsatz. Aufgrund der hohen Härte und Verschleißfestigkeit der Diamantschichten sowie der PKD-bestückten Schneidplatten sind die Standzeiten sehr lang“, so der Produktionsleiter. Das Fräsen der Meißel-Form übernimmt ein Schaftfräser des Systems DS, ebenfalls mit einer CVD-D-Schicht.

Quelle | Paul Horn