Durch Druck entstehen Diamanten

Die Entwicklung und Nutzung der neuesten 3D-Druck-Verfahren und -Materialien erweitert die Möglichkeiten in der Fertigung von hochharten, keramisch gebundenen Schleifwerkzeugen bei der BDW-Binka Diamantwerkzeug GmbH. Neben der Einbringung neuartiger anwendungsspezifischer Geometrien in Schleifbelägen und Grundkörpern, wird auch eine deutliche Verkürzung der Lieferzeiten erreicht.

Die BDW-Binka Diamantwerkzeug GmbH (kurz: BDW) stellt Diamant- und CBN-Schleifwerkzeuge her, die speziell auf die Kundenanforderungen angepasst sind. Flexibilität, Schnelligkeit und Qualität sind die Leitbegriffe, die im Fokus unserer Arbeit stehen. Daher ist die Integration der additiven Fertigung, aufgrund ihrer Freiheitsgrade aber auch Automatisier- sowie Skalierbarkeit, eine logische Schlussforderung. Hierbei partizipiert BDW nicht nur von den Vorteilen neuester additiver Verfahren und Materialien, sondern entwickelt diese auch in eigenen Forschungsprojekten stetig weiter.

Neue Features im Schleifbelag

Das Anwendungsportfolio für die druckbaren, keramisch gebundenen Schleifbelagsbindungen sowohl für Diamant als auch CBN-Werkzeuge wird sukzessive erweitert (s. Bild 1). Der 3D-Druck der keramischen Beläge ermöglicht die Erzeugung von makroskopischen Porenstrukturen, welche die mikroskopische Porenstruktur zwischen den keramischen Bindungsbrücken sinnvoll überlagern kann. Dieses Merkmal hat das Potenzial sowohl die thermischen als auch die mechanischen Belastungen im Schleifprozess zu reduzieren.

Besonders bei Schleifprozessen mit großflächigen und/oder für das Kühlmedium schwer zugänglichen Kontaktbereichen bieten diese neuartigen Schleifbeläge einen Vorteil gegenüber aktuell üblichen Lösungen. So können durch die bessere Kühlschmierstoffzugänglichkeit nicht nur kritische thermische Schädigungen am Werkstück und Werkzeug vermieden werden, sondern auch der Druck von KSS-Systemen gesenkt und Energiekosten eingespart werden. Die Auslegung der Beläge und der Porenstrukturen erfolgt bei BDW computergestützt und kann daher flexibel in Größe und Position der Schleifaufgabe angepasst werden. Aktuell sind Schleifkorngrößen in D15-D126 (bzw. B15-B126) verarbeitbar.

Additive Grundkörperfertigung

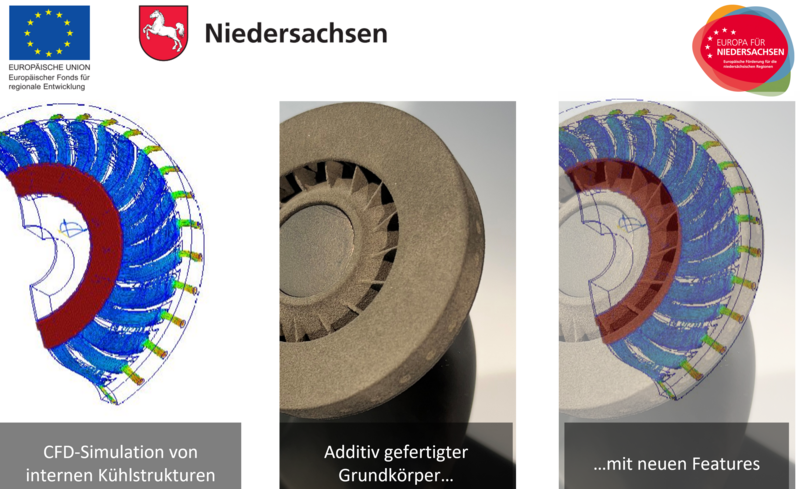

Die Wissens- und Erfahrungszuwächse aus der additiven Fertigung der Schleifbeläge fließen ebenfalls in die Herstellung von Schleifscheibengrundkörpern ein. Die freien Gestaltungsmöglichkeiten ermöglichen z.B. die Einbringung von innenliegenden Strukturen, welche die Kühlschmierstoffzufuhr an die Schleifwirkstelle begünstigen können. Form und Gestalt der Strukturen werden von BDW simulativ an die Strömungssituation und an die makroskopischen Porenstrukturen im Schleifbelag angepasst (s. Bild 2).

Die additive Fertigung erfolgt bei BDW endkonturnah und erfordert nur minimale Nachbearbeitung. Zusammen mit dem hohen Automatisierungsgrad des Verfahrens lässt sich eine mannlose Grundkörperfertigung in zusätzlichen Schichten umsetzen.

Erhöhung der Liefergeschwindigkeit und Liefertreue

Ein großer Zugewinn ist die additive Fertigung im Formenbau zur Herstellung von Press- und Sinterformen in der konventionellen Prozesskette zur Herstellung hochharter, keramischer Schleifbeläge. Hier sind kostenintensive Stahl- und Graphitformen vollständig durch gedruckte Formen ersetzt worden und BDW fertigt diese eigenständig.

Dies eröffnet neue Möglichkeiten auf individuelle Kundenwünsche hinsichtlich der Schleifbelagsabmessungen einzugehen. Kurzfristige Änderungswünsche und iterative Anpassungen lassen sich problemlos und schnell umsetzen, da eine Fertigung neuer Formen innerhalb weniger Stunden erfolgen kann. Neben der Reaktionsfähigkeit der Produktion ist auch die Resilienz gegenüber Lieferengpässen und -verzögerungen aufgrund der gesteigerten Unabhängigkeit von Lieferanten verbessert worden.

Die additive Fertigung der Press- und Sinterformen sowie der Schleifwerkzeuge resultiert in einer deutlichen Verkürzung der Lieferzeit bei weiterer Erhöhung unserer Liefertreue auch in einem Umfeld störungsanfälliger Lieferketten.

Danksagung und Würdigung

Teile der dargestellten Produkte und Studien wurden innerhalb des ZIM-Projektes „Additive Schleifbelagsfertigung“ und „Entwicklung eines Sinterverfahrens mit verlorenen Formen für die Herstellung von Schleifwerkzeugen“ im Rahmen des Zentralen Innovationsprogramms Mittelstand durch das Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Bundestages gefördert. Weitere Inhalte werden im Projekt „Additive Fertigung von Schleifscheibengrundkörpern mit Innenkühlsystem für das Nutenschleifen von Schaftwerkzeugen“ im Zeitraum vom 01.09.2020 - 31.12.2022 mit Mitteln des Europäischen Fonds für regionale Entwicklung gefördert. Wir danken den Förderern für ihre Unterstützung.

Quelle | BDW-Binka