Echtzeit-Aufnahme der Oberflächenrauheit im Rahmen einer zweistufigen Microfinishbearbeitung

In Anbetracht der hohen Anforderungen an Bauteile im Reibkontakt werden Feinbearbeitungsverfahren wie das Microfinishen mit Bandwerkzeug weiter optimiert.

Microfinishen ist eine geläufige Bezeichnung für das Bearbeitungsverfahren Kurzhubhonen und wird insbesondere zur Endbearbeitung von tribologisch beanspruchten Bauteilen im Reib- und Gleitkontakt, wie Getriebewellen, Wälzkörper, Lagerinnenringen oder anderen Lagerelementen eingesetzt [1, 2]. Beim Microfinishen mit Band wird das oszillierende Werkzeug, bestehend aus Finishband und Andrückrolle, mit konstantem Anpressdruck an das rotierende Werkstück gedrückt. Diese Bewegungsüberlagerung und der resultierende Flächenkontakt zwischen Werkstück und Werkzeug erzeugen die verfahrenscharakteristische Kreuzriefenstruktur [3].

Bei geeigneter Anordnung und Auslegung der Prozessstufen beim Microfinishen ist eine Oberflächentopographie mit Plateaucharakter realisierbar. Diese gewährleistet optimierte Eigenschaften der tribologisch beanspruchten Bauteilflächen sowie eine Verlängerung der Komponentenlebensdauer [2, 4]. Für die gezielte Oberflächenstrukturierung werden in der Regel mehrstufige Microfinishprozesse durchgeführt, bei denen sich der Materialabtrag von Stufe zu Stufe verringert.

Realisiert wird dies über den Einsatz unterschiedlicher Werkzeuge mit variierender Korngröße und Kornausrichtung. Zu Beginn des Microfinishens werden größere Korngrößen mit zumeist elektrostatisch gerichteten Körnern eingesetzt, während die Endbearbeitung mit feinkörnigen Finishbändern, deren Körner schwerkraftgestreut auf der Unterlage aufgebracht sind, durchgeführt wird [5]. In diesem Zusammenhang wird analog zum Langhubhonen auch vom Vor-/Strukturfinishen, Zwischenfinishen und Fertig-/Glätt- oder Plateaufinishen gesprochen. Je nach Zieltopographie kann für die Finishbearbeitung eine Strategie mit zwei oder drei Prozessstufen zielführend sein. Zur Realisierung einer optimalen Oberflächenkonditionierung ist die Wahl der Prozesszeit, in der das Finishwerkzeug sich am Werkstück im Eingriff befindet, ein bedeutender Einflussfaktor [6]. Die Entwicklung der Oberflächenrauheit im Prozessverlauf wurde beim Microfinishen mit Band bisher wenig untersucht.

Einführung und Motivation

Microfinishen ist eine geläufige Bezeichnung für das Bearbeitungsverfahren Kurzhubhonen und wird insbesondere zur Endbearbeitung von tribologisch beanspruchten Bauteilen im Reib- und Gleitkontakt, wie Getriebewellen, Wälzkörper, Lagerinnenringen oder anderen Lagerelementen eingesetzt [1, 2]. Beim Microfinishen mit Band wird das oszillierende Werkzeug, bestehend aus Finishband und Andrückrolle, mit konstantem Anpressdruck an das rotierende Werkstück gedrückt. Diese Bewegungsüberlagerung und der resultierende Flächenkontakt zwischen Werkstück und Werkzeug erzeugen die verfahrenscharakteristische Kreuzriefenstruktur [3]. Bei geeigneter Anordnung und Auslegung der Prozessstufen beim Microfinishen ist eine Oberflächentopographie mit Plateaucharakter realisierbar. Diese gewährleistet optimierte Eigenschaften der tribologisch beanspruchten Bauteilflächen sowie eine Verlängerung der Komponentenlebensdauer [2, 4]. Für die gezielte Oberflächenstrukturierung werden in der Regel mehrstufige Microfinishprozesse durchgeführt, bei denen sich der Materialabtrag von Stufe zu Stufe verringert. Realisiert wird dies über den Einsatz unterschiedlicher Werkzeuge mit variierender Korngröße und Kornausrichtung.

Zu Beginn des Microfinishens werden größere Korngrößen mit zumeist elektrostatisch gerichteten Körnern eingesetzt, während die Endbearbeitung mit feinkörnigen Finishbändern, deren Körner schwerkraftgestreut auf der Unterlage aufgebracht sind, durchgeführt wird [5]. In diesem Zusammenhang wird analog zum Langhubhonen auch vom Vor-/Strukturfinishen, Zwischenfinishen und Fertig-/Glätt- oder Plateaufinishen gesprochen. Je nach Zieltopographie kann für die Finishbearbeitung eine Strategie mit zwei oder drei Prozessstufen zielführend sein. Zur Realisierung einer optimalen Oberflächenkonditionierung ist die Wahl der Prozesszeit, in der das Finishwerkzeug sich am Werkstück im Eingriff befindet, ein bedeutender Einflussfaktor [6]. Die Entwicklung der Oberflächenrauheit im Prozessverlauf wurde beim Microfinishen mit Band bisher wenig untersucht. Beim Kurzhubhonen mit Stein oder Leistenwerkzeug wird die Veränderung der Rauheit im Bearbeitungsverlauf als Kurve mit asymptotischer Gestalt beschrieben, die nach einem regressiven Abfall einen unteren Grenzwert erreicht [3, 7].

Das Bandfinishen unterscheidet sich vom Kurzhubhonen mit Honsteinen und -leisten vor allem hinsichtlich der Kornorientierung, der einschichtigen Korneinbettung sowie der Korneingriffszeit. Das Finishband wird in der Regel mit konstantem Bandvorschub durch die Wirkstelle geführt, sodass verschlissene Werkzeugabschnitte ausgetauscht werden und permanent neue Körner in den Eingriff treten. Hauptziel der hier vorgestellten experimentellen Versuche ist es, die Entwicklung der Oberfläche mittels prozesssimultaner Streulichtmessung für zwei aufeinanderfolgende Microfinishstufen zu untersuchen, die sich hinsichtlich des verwendeten Bandwerkzeugs unterscheiden. Ergänzend zur Streulichtmessung erfolgen außerhalb des Prozesses taktile Messungen, um die Streulichtmessergebnisse zu validieren und Erkenntnisse zur Oberflächenstruktur zu gewinnen. Als Arbeitshypothese wird angenommen, dass die Oberflächenrauheit sich im Bearbeitungsprozess analog zum Kurzhubhonen mit Steinwerkzeug verhält und einen kurvenförmigen, regressiven Verlauf aufweist. Demzufolge würde sich die Abnahme der Rauheit im Prozessverlauf sukzessive reduzieren, bis ein konstanter unterer Grenzwert erreicht ist, der voraussichtlich durch das Werkzeug definiert wird.

Experimentelle Randbedingungen

Die experimentellen Versuche wurden auf der Rundschleifmaschine RS 600 C CL der Firma Geibel & Hotz Maschinen und Werkzeuge GmbH durchgeführt, in der zusätzlich zur Schleifscheibe das Finishanbaugerät NBFG 5 der Firma Nagel Maschinen- und Werkzeugfabrik GmbH implementiert ist. Als Versuchswerkstücke wurden hierbei Wellen aus dem Einsatzstahl 18CrNiMo7 6 verwendet, die zuvor auf eine Randzonenhärte von 63±2 HRC einsatzgehärtet wurden. Die Vorbearbeitung der Proben erfolgte mittels Außenrundschleifen auf eine gemittelte Rautiefe von ca. Rz = 3,9µm. Abbildung 1 zeigt denVersuchsaufbau inklusive der integrierten Sensorik zur Streulichtmessung. Wie in Abbildung 1 zu sehen ist, wurde die Messung des Streulichtwerts Aq prozessnah mittels des Messgeräts OS 500 der Firma OptoSurf GmbH realisiert, das mit dem Prinzip der winkelaufgelösten Streulichtmethode arbeitet. Der Messsensor sendet Licht aus, welches abhängig von den Profilwinkeln an der Messoberfläche reflektiert. Dieses Streulicht wird vom winkelkorrigierenden Objektiv auf eine Diodenzeile gelenkt, dessen Dioden bestimmten Streuwinkeln zugeordnet sind. Eine Verteilungskurve setzt die Ablenkungswinkel in Relation mit ihrer Auftrittshäufigkeit, die Varianz dieser Kurve ist der Kennwert Aq (A für angle), welcher als Maß für die Oberflächenrauheit herangezogen wird. Hohe Aq Werte sind daher verhältnismäßig rauen Oberflächen, kleinere Aq Werte hingegen feineren Flächen mit flachen Profilwinkeln zuzuordnen [8 10]. Nach VDA Empfehlung ergibt der schematische Vergleich von Streuwinkelverteilung und Tastschnittprofil für geschliffene Oberflächen einen mittleren Aqwert Aqm = 50 in Korrelation zu einer gemittelten Rautiefe von Rz = 1,5µm. Eine feingeschliffene Oberfläche mit Rz = 0,3µm hingegen weist einen Aqm-Wert von ca. 5 auf [11].

Der Streulichtsensor wurde, wie in Abbildung 1 dargestellt, prozessnah mittels einer Vorrichtung über dem Werkstück angebracht. Die zusätzlich zur Auswertung durchgeführten taktilen Messungen erfolgten mit dem Tastschnittmessgerät MarSurf XR 20 der Firma Mahr GmbH im Anschluss an die experimentellen Versuche. Nach einer Voruntersuchung zur Ermittlung der Kontaktsituation wurden zwei verschiedene Prozessstufen betrachtet. Begonnen wurde mit einem Vorfinishen der geschliffenen Wellen mittels eines Finishbands mit elektrostatisch gerichteten Diamantkörnern der Korngröße dK = 30µm. In der zweiten Prozessstufe zum Fertigfinishen kamen in der Bindung schwerkraftgestreute Diamantkörner mit dK = 9µm zum Einsatz. Das Fertigfinishen erfolgte auf Wellenabschnitten, die zuvor mittels Vorfinishen mit einer Prozesszeit von tp = 30s bearbeitet wurden. In beiden Versuchsreihen wurden jeweils sechs Versuche durchgeführt, in denen die Prozesszeit in den Intervallen tp = 10, 20, 30, 40, 50 und 60s variierte. Der Versuchsplan mit den entsprechenden Prozessgrößen ist in folgender Tabelle aufgeführt.

Untersuchungsergebnisse: Erste Prozessstufe - Vorfinishen

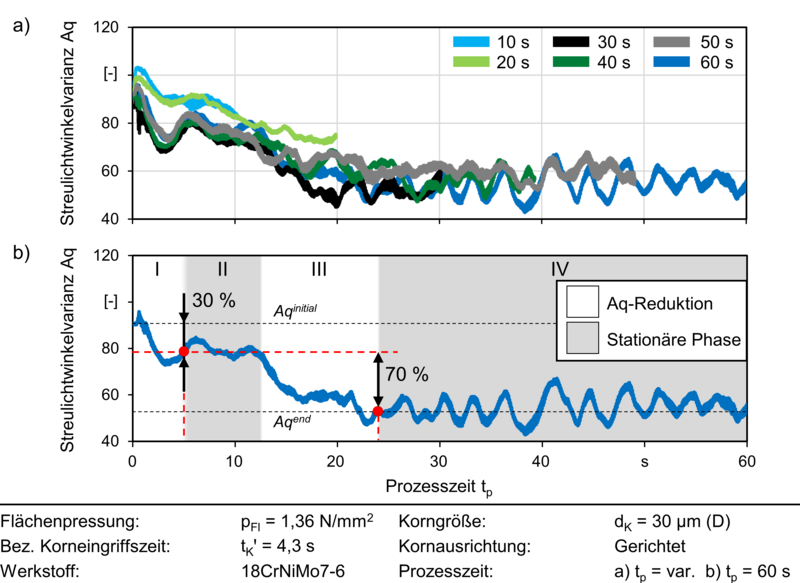

Die prozessparallel aufgenommenen Aq Werte der sechs Versuche vom Vorfinishen werden in Abbildung 2 im oberen Diagramm als Verlaufskurve in Abhängigkeit der Prozesszeit dargestellt. Die Aq Kurven und somit die Rauheitsentwicklung im Zeitverlauf weisen gemäß der anfangs getroffenen Hypothese grundsätzlich einen regressiven Verlauf auf und erreichen einen unteren Grenzwert. Die Rauheitsentwicklung ist jedoch von hohen Schwankungen und zeitweise stationären Phasen ohne wesentliche Rauheitsreduktion geprägt. Aufgrund dieser Abweichungen zur theoretischen Annahme und der hohen Übereinstimmung der Kurven miteinander wird im Folgenden der Verlauf des Aq-Wertes der höchsten Prozesszeit von 60 Sekunden näher analysiert. Dieser ist in Abbildung 2b) dargestellt und in die Abschnitte einer Rauheitsreduktion (Weiß) und stationärer Phasen (Grau) unterteilt. Die Phasen der Rauheitsreduktion sind weiterhin der Reihenfolge nach als Zonen I – IV benannt. Darüber hinaus werden der Initialwert Aqinitial und der Endwert Aqend mittels horizontaler Linie angedeutet. In Zone I ergibt sich bereits nach tp = 5s im Verhältnis zur gesamten Rauheitsverringerung eine Rauheitsreduktion von 30%. In der stationären Phase in Zone II erfolgt eine niedrige mittlere Rauheitsverringerung, die von Schwankungen begleitet ist. Darauffolgend wird in Zone III die Oberflächenrauheit um die restlichen 70% reduziert, bis nach tp = 25s die niedrigste Rauheit Aqend erreicht ist. In Zone IV tritt bis zum Prozessende von 60 Sekunden eine stationäre Phase mit verhältnismäßig hohen Schwankungen in der Rauheit auf.

Die Ergebnisse sind möglicherweise mit dem Bandverschleiß und den Wirkmechanismen bei der Microfinishbearbeitung mit Band zu begründen. Zur Erläuterung der Sachverhalte dient Abbildung 3, welche die Veränderung der Oberflächenstruktur über die Prozesszeit schematisch wiedergibt. Zu Bearbeitungsbeginn liegen die Körner auf den Oberflächenspitzen des Werkstücks auf, welche bei geschliffenen Flächen gemäß Abbildung 3a) aus vereinzelten Profilspitzen bestehen. Daraus resultiert eine niedrige reale Kontaktfläche, auf der die konstante Anpresskraft des Werkzeugs eine hohe Flächenpressung erzeugt. Infolgedessen greifen die Körner tiefer ins Werkstück ein, sodass ein hohes Zeitspanvolumen realisiert wird. Dieser Mechanismus wurde zuvor von Klocke und Brandin beim Microfinishen mit Honsteinen und Leisten beschrieben [3, 7]. Als Resultat werden gemäß Abbildung 3b) die Profilsspitzen der Oberfläche entfernt, infolgedessen treten Kornverschleiß und eine Zusetzung der Bindungsfreiräume mit abgetragenem Werkstoffmaterial auf. Dieser Werkzeugverschleiß verringert gemäß Goeke den Kornüberstand, die Eindringtiefe der Körner ins Werkstück und folglich die Abtragsleistung [6]. In Zone II werden infolge des kontinuierlichen Bandvorschubs die verschlissenen Bandabschnitte allmählich mit neuem Kornmaterial ausgetauscht.

Diese These wird durch die errechnete bezogene Korneingriffszeit von tKꞌ = 4,3s gestützt, welche ungefähr der Dauer von Zone II entspricht. Gemäß Mezghani et al., El Mansori et al. und Weiss ergab sich nach einer Prozesszeit von ca. tp = 6s ebenfalls ein stationärer Rauheitswert, da die Funktionalität des Finishbands durch Verschleiß deutlich verringert wurde [5, 12 13]. Im Anschluss wird in Zone III vorrangig das Kernprofil der geschliffenen Oberfläche abgetragen. Aufgrund der besseren Tragfähigkeit werden die für das Microfinishen charakteristischen Materialabtragsmechanismen Mikroermüden und Mikrobrechen erschwert. Aufgrund des geringeren Zeitspanvolumens ist Zone III deutlich länger als Zone I. Darüber hinaus ist das abzutragende Werkstoffvolumen größer, sodass sich das Finishband vermutlich schneller zusetzt und dies das Zeitspanvolumen zusätzlich reduziert. Zu Beginn von Zone IV wurde die Initialtopographie gemäß Abbildung 3c) voraussichtlich größtenteils abgetragen und eine neue Oberflächenstruktur erzeugt. Die Rauheitsschwankungen dieser Zone sind auf die wiederkehrende Erzeugung der Topographie zurückzuführen. Durch den konstanten Bandvorschub werden permanent neue, nicht verschlissene Diamantkörner in die Wirkzone geführt, die entsprechend Material abtragen und neue tiefe Riefen erzeugen, sodass die Oberfläche im Verhältnis erneut aufgeraut wird.

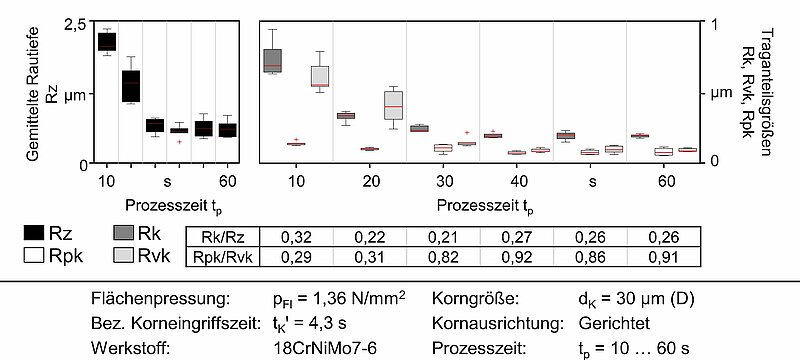

Für diese Annahme spricht die näherungsweise Übereinstimmung der Schwankungsfrequenz mit der bezogenen Korneingriffszeit tKꞌ. Abbildung 4 zeigt die statistische Verteilung der taktil aufgenommenen R Kenngrößen in Abhängigkeit der Prozesszeit für das Vorfinishen. Der Rz Wert sowie die Traganteilsgrößen Rk, Rpk und Rvk nehmen ähnlich wie bei den Streulichtmessergebnissen schrittweise ab und erreichen bei einer Prozesszeit von tp = 30s die unteren Grenzwerte mit Rz = 0,7µm, Rk = 0,2µm, Rpk = 0,15µm und Rvk = 0,17µm. Auffällig ist die Entwicklung des Verhältnisses Rpk/Rvk, welches sich von etwa 0,3 bei den Zeitpunkten tp = 10s und tp = 20s zu einem Wert von über 0,8 ab einer Prozessdauer von tp = 30s verändert. Daraus lässt sich schließen, dass die initial geschliffene Struktur bis zur Erreichung der Prozesszeit von tp = 30s schrittweise entfernt wurde. Daraufhin ändern sich alle Kenngrößen und damit die Oberflächengestalt wenig, dies stützt die These bezüglich einer mittels Vorfinishen neu erzeugten Oberflächenstruktur. Ausgehend von den Auswertungen zum Vorfinishen wurde zur Vorbearbeitung für die zweite Prozessstufe eine Bearbeitungszeit von tp = 30s gewählt. Diese Wahl erfolgte auf Basis der aus den dargestellten Ergebnissen resultierenden Annahme, dass nach dieser Prozesszeit die Schleifstruktur vollständig abgetragen ist. Somit lassen sich Einflüsse seitens möglicher Abweichungen der Schleifstruktur auf die Untersuchungen beim Fertigfinishen ausschließen.

Zweite Prozessstufe - Fertigfinishen

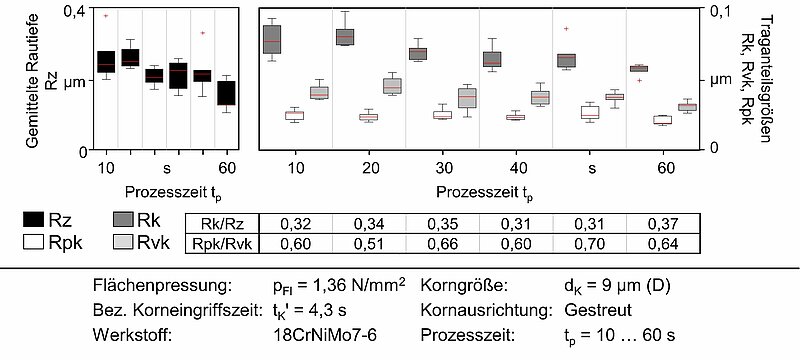

Abbildung 5 stellt in Teil a) die Aq Verläufe der sechs experimentellen Versuche zum Fertigfinishen mit schwerkraftgestreuten Körnern der Größe dK = 9µm abhängig von der Prozesszeit tp dar. Die Abweichungen der Kurve mit der Prozessdauer von tp = 20s, welche ab etwa 5 Sekunden Messausreißer aufweist, sind auf eine Fehljustierung des Messsensors zurückzuführen. Im Gegensatz zum Vorfinishen weisen die Aq Graphen beim Fertigfinishen einen regressiven Kurvenverlauf auf, der insbesondere in den ersten Sekunden gleichmäßig verläuft. Da alle Aq Kurven einen hohen Überdeckungsgrad aufweisen, wird ergänzend in Abbildung 5b) der Versuch mit der höchsten Prozesszeit von tp = 60s detaillierter analysiert. In Zone I des Diagramms nimmt der Aq Wert ausgehend von Aqinitial innerhalb einer steil fallenden Kurve ab. Folglich ist der untere Grenzwert des Fertigfinishens von Aqend bereits bei einer Prozesszeit von tp = 4 bis 5s erreicht. Der Aq Wert nimmt in Zone II wieder auf ein höheres Niveau zu und weist gering ausgeprägte Schwankungen auf. Zuletzt erfolgt in Zone III erneut eine Reduktion des Aq Werts geringfügig unter den definierten Minimalwert. Die dargestellten Ergebnisse sind auf die Eigenschaften des feinkörnigen, schwerkraftgestreuten Finishbands zurückzuführen, welches in dieser Versuchsreihe zur Anwendung kam. Dieses verfügt aufgrund der Schwerkraftstreuung der Diamanten über eine höhere Kornkonzentration, bei der die Schneidkörner einen niedrigen Kornüberstand aufweisen. Daher ist die Abtragsleistung begrenzt und Oberflächen von sehr niedriger Rauheit realisierbar [14].

Da geringe Korneindringtiefen das Mikrofurchen begünstigen, wird dieser Materialabtragsmechanismus beim Fertigfinishen als dominierend angenommen [15]. Infolgedessen können lediglich die obersten Spitzen der Initialstruktur abgetragen werden, sodass die minimale Rauheit nach wenigen Sekunden erreicht ist. Die kleineren Kornzwischenräume des Finishbands setzen sich schnell zu, infolgedessen der ohnehin niedrige Kornüberstand zusätzlich verringert wird. Die geringe Rauheit vom Minimalwert Aqend ist daher vermutlich dem hohen Werkzeugverschleiß in den ersten Sekunden zuzuschreiben. Mittels kontinuierlichem Bandvorschub werden die verschlissenen Bandabschnitte daraufhin ersetzt, wodurch es zur geringfügigen Zunahme der Rauheit ab tp = 5s kommt. Diese These wird dadurch gestützt, dass zur Prozesszeit tp = 4,3s gemäß der errechneten bezogenen Korneingriffszeit der initial eingreifende Bandabschnitt einmal komplett ersetzt wurde. Die leichten Schwankungen in Zone II werden erneut auf den Bandvorschub sowie auf die wiederkehrende Erzeugung und den Abtrag neuer Riefen geringer Tiefe zurückgeführt.

Die erneute Reduktion der Oberflächenrauheit in Zone III könnte auftreten, da die mittels Vorfinishen erzeugte Oberflächenstruktur mit Ausnahme einzelner tiefer Riefen möglicherweise vollständig abgetragen wurde. Hingegen können laut Untersuchungen von Goeke beim Microfinishen mit kleiner Korngröße nach einer Prozesszeit von mehreren Minuten noch Veränderungen in der Rauheit auftreten [6]. Bezüglich der taktil gemessenen R Kennwerte ergibt sich in Abbildung 6 keine unmittelbare Rauheitsreduktion von Versuchspunkt zu Versuchspunkt, allerdings eine generelle Abnahme in geringem Ausmaß über den Prozessverlauf. Dies entspricht der zuvor aus den Streulichtmessungen gewonnenen Erkenntnis, dass nach tp = 10s bereits eine stationäre Phase vorliegt, in der sich die Rauheit nur geringfügig verändert. Hinsichtlich dieser Messergebnisse liegt das Minimum der Rauheit mit Rz = 0,3µm ebenfalls beim Versuchspunkt tp = 5s vor. Neben der kontinuierlichen Abnahme der Kernrautiefe lässt sich erkennen, dass auch die Streuungen der Messwerte bis zur Prozesszeit von tp = 5s sukzessive abnehmen. Dies ist gleichbedeutend mit der Entstehung einer homogeneren Oberfläche durch den kontinuierlichen Abtrag von noch vorhandenen Inhomogenitäten der Initialtopographie. Diese werden beim Vorfinishen vor allem durch entstehende Materialaufwürfe entlang der erzeugten Riefen verursacht, die sich auf die Materialabtragsmechanismen Mikropflügen und Mikrofurchen zurückführen lassen. Durch die Bearbeitung mit einem feinen Finishband und mit kurzer Prozesszeit tp, lassen sich diese Inhomogenitäten der Oberfläche gezielt abtragen, ohne die zuvor erstellten Riefen in ihrer Tiefenausprägung zu beeinflussen. Mögliche neu erzeugte Riefen und damit einhergehende Aufwürfe sind hierbei aufgrund der geringen Korngröße bzw. Kornüberstände sehr klein und werden nur bedingt mit der eingesetzten Messtechnik erfasst.

Zusammenfassung und Fazit

Bezüglich der zwei Prozessstufen bestehend aus Vorfinishen und Fertigfinishen ergaben sich deutliche Unterschiede in der Entwicklung der Oberflächenrauheit über die Prozesszeit. Ausgehend von der geschliffenen Oberfläche mit einem Rz-Wert von etwa 3,9µm trat beim Vorfinishen die Rauheitsreduktion sukzessive mit phasenweiser Unterbrechung auf, der untere Rauheitsgrenzwert wurde erst nach einer Prozesszeit von tp = 23s bzw. nach taktiler Messung beim Versuchspunkt tp = 30s erreicht. Die Eingangshypothese über einen ideal regressiven Verlauf der Oberflächenrauheit im Bearbeitungsprozess trifft grundsätzlich zu, allerdings nimmt die Rauheit ungleichmäßig ab und unterliegt hohen Schwankungen. Beim Fertigfinishen ergibt sich für den Aq-Wert eine regressive Verlaufskurve, welche ihren Minimalwert nach etwa tp = 5s erreicht. Die hohe Differenz zwischen den Ergebnissen der beiden Prozessstufen wird auf die Unterschiede in Korngröße und Orientierung zurückgeführt, welche das Verhalten bezüglich Materialabtrag und Werkzeugverschleiß maßgeblich beeinflussen. Die Bewertung der Versuchsergebnisse mittels Kombination aus prozessnaher Streulichtmessung und anschließender taktiler Messung stellte sich als zielführend heraus, um Erkenntnisse über die Entwicklung der Oberflächenrauheit beim Microfinishen zu gewinnen. Darüber hinaus lässt sich festhalten, dass die aus dem Bandvorschub und der Werkstückumschlingung resultierende bezogene Korneingriffszeit von tKꞌ = 4,3s einen erheblichen Einfluss auf Schwankungen der Prozessergebnisse haben kann. Dieser Einfluss kann insbesondere bei der Bearbeitung mit großen Korngrößen und elektrostatisch gerichteter Körnung negative Auswirkungen auf das Bearbeitungsergebnis haben, sofern die Prozesszeit nicht optimal auf den Bandvorschub oder umgekehrt eingestellt ist. Mögliche Abhilfe hierfür könnte ein Aussetzen des Bandvorschubs für die finale Bearbeitungssequenz sein. Somit wäre eine kurze Bearbeitungsphase möglich, in der keine neuen Riefen durch frische Schneidkörner erzeugt werden. Zusätzlich könnte durch das bereits eingreifende, verschlissene Werkzeugsegment eine Einebnung der auftretenden Materialaufwürfe ins Werkstück stattfinden. Diese Thesen sind auch ein Ausblick auf weitere Untersuchungen, die am ISF im Bereich des Microfinishens stattfinden. Einen genaueren Einblick zu diesem und weiteren aktuellen Forschungsthemen gewährt das Institut für Spanende Fertigung am 9. und 10. Oktober 2019 im Rahmen des 8. Dortmunder Schleifseminars an der Technischen Universität Dortmund.

Danksagung

Die beschriebenen Ergebnisse wurden im Rahmen des Forschungsprojektes „Steigerung der dynamischen Festigkeit thermisch beschichteter Bauteile durch spanende Oberflächenkonditionierung“ mit den Fördernummer DFG BI 498/72 1 erarbeitet, weshalb sich die Autoren für die Unterstützung des Forschungsvorhabens bei der Deutschen Forschungsgemeinschaft bedanken. Darüber hinaus möchten sich die Autoren ausdrücklich für die Unterstützung beim Einsatz des OptoSurf Streulichtmikroskops bei der Firma OptoSurf bedanken. Sowohl die theoretischen Erklärungen des Messprinzips als auch der technische Support waren sehr hilfreich. Darüber hinaus waren die Messungen, wie bereits im Artikel dargestellt, aufschlussreich zur Identifizierung geeigneter Prozesszeiten beim Microfinishen mit Band.

Literatur

[1] Hashimoto, F.; Yamaguchi, H.; Krajnik, P.; Wegener, K.; Chaudhari, R.; Hoffmeister, H.-W.; Kuster, F.: Abrasive fine-finishing technology. CIRP Annals – Manufacturing Technology 65 (2016) N. 2, p. 597–620

[2] Schibisch, D.; Friedrich, U.: Superfinish-Technologie - Feinste Oberflächen für höchste Präzision. Verlag Moderne Industrie, 2005

[3] Klocke, F.: Fertigungsverfahren 2 - Zerspanung mit geometrisch unbestimmter Schneide. Springer Verlag GmbH, 2017

[4] Goeke, S.; Biermann, D.; Stickel, D.; Stemmer, P.; Fischer, A.; Greenen, K.; Huth, S.; Theisen, W.: Enhancing the Surface Integrity of Tribologically stressed Contacting Surfaces by an Adjusted Surface Topography. 2nd CIRP Conference on Surface Integrity (CSI), 2014

[5] Weiss, E.: Finishbearbeitung mit Folien. Honen in Forschung und industrieller Anwendung: Qualität in der Fertigung, 1995. Heft 13. S. 1 24

[6] Goeke, S.: Oberflächenstrukturierung tribologisch beanspruchter Funktionsflächen durch Microfinishen. Institut für Spanende Fertigung. Dissertation, 2016

[7] Brandin, H.: Einflussgrössen beim Außenrund-Kurzhubhonen. Technische Mitteilungen, 1980. Heft 73. S. 695–698

[8] Brodmann, R.; Brodmann, B.; Neubert, J.: Prozessnahe Rauheits- und Formmessung. IRD, 2007. Heft 42. S. 53 55.

[9] Brodmann, R.; Neubert, J.: Gesamten Äquator erfassen. QZ, 2006. Heft 51, S. 45 46

[10] Brodmann, R.; Brodmann, B.; Gräber, J.; Ofen, R.; Hercke, T.; Seewig, J.: Kenngrößen der Mikrostruktur definiert. QZ, 2008. Heft 53, S. 46 48

[11] VDA 2009 : 2010-07– VDA Empfehlung Geometrische Produktspezifikation Oberflächenbeschaffenheit – Winkelaufgelöste Streulichtmesstechnik, Verband der Automobilindustrie e.V. (VDA), Berlin, 2010

[12] Mezghani, S.; Sura, E.; Mansori, M. El: The Effect of Belt Finishing Process Variables on the Topography of Finished Surfaces. Tribology Transactions, 2008. Heft 4. S. 413–421

[13] Sura, E.; El Mansori, M.; Ghidossi, P.; Deblaise, S.; Negro T.D.; Khanfir, H.: An energy analysis of belt polishing process and its applications to time cycle and tracking effects. Machining Science and Technology, 2007. Heft 11 (2). S. 217–234

[14] Paffrath, K.; Heymann, T.; Biermann, D.: Umweltfreundlicher Glanz - Super-/Micro-Bandfinishen ohne Kühlschmierstoff. WB Werkstatt+Betrieb, 2010. Heft 143 (3). S. 62–64.

[15] Martin, K.: Der Werkstoffabtragvorgang beim Feinbearbeitungsverfahren Honen. Maschinenmarkt, 1976. Heft 82. S. 1074 1078

Autoreninfo:

Alina Timmermann B.Sc.

Jahrgang 1994, studiert aktuell im Master Wirtschaftsingenieurswesen an der Technischen Universität Dortmund und beschäftigt sich zurzeit innerhalb ihrer Masterarbeit am Institut für Spanende Fertigung mit Grundlagenuntersuchungen zum Microfinishen.

Dipl.-Ing. Meik Tilger

Jahrgang 1986, studierte Maschinenbau an der technischen Universität Dortmund. Seit Oktober 2014 arbeitet er als wissenschaftlicher Angestellter am Institut für Spanende Fertigung der Technischen Universität Dortmund in der Abteilung Schleiftechnologie. Sein Hauptforschungsfeld ist die Oberflächenstrukturierung mittels Microfinishen.

Prof. Dr.-Ing. Dirk Biermann

Jahrgang 1963, studierte Maschinenbau an der Universität Dortmund und promovierte auf dem Gebiet der spanenden Fertigung. Während seiner achtjährigen Industrietätigkeit war er als Bereichsleiter Fertigung bei der Dr. SCHRICK GmbH in Remscheid für die Produktion von Verbrennungsmotoren verantwortlich. Seit April 2007 leitet er das Institut für Spanende Fertigung (ISF) an der Technischen Universität Dortmund. Von 2011 bis 2012 war Prof. Biermann Dekan der Fakultät Maschinenbau und von 2014 bis 2016 Prorektor Forschung an der Technischen Universität Dortmund.

Quelle | ISF Dortmund