Erzeugen von Oberflächengüten < RZ1 mit hohen Prozessgeschwindigkeiten durch Vandurit Rollfeed Turning

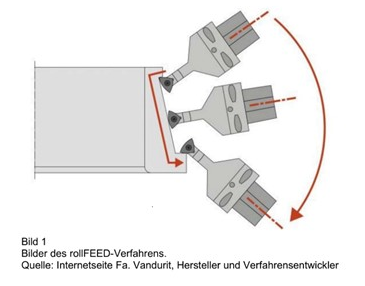

Das von der Firma Vandurit entwickelte Drehverfahren „Rollfeed Turning“ rollt eine speziell geformte Schneidplatte auf der Werkstückoberfläche ab.

Hierzu wird entweder die auf der Maschine vorhandene B-Achse oder ein auf den Revolver nachrüstbares Rollfeed Aggregat zur Erzeugung der Abrollbewegung der Schneidplatte genutzt (siehe Bild 1). Der durch die Schwenkbewegung entstehende Versatz des virtuellen Werkzeugdrehpunktes wird durch Bewegung der X- und Z-Achse ausgeglichen. Ebenso kann eine konturparallele Überlagerung der Bewegung (erhöht den Vorschub massiv) oder eine reine Abrollbewegung der Schneide erzeugt werden. Letztere erzeugt eine drallfreie Oberfläche, die z.B. auf Dichtflächen benötigt wird.

Benefits

| Drei- Seitenbearbeitung mit nur einem Werkzeug |

| Erzeugung drallfreier Oberflächen |

| Keine Neuhärtezone durch geringere Temperaturentwicklung an der Schneide |

| Nur interne Druckspannungen durch Rollbewegung |

| Erzeugung hoher Oberflächengüten < Rz1 |

| Enorme Zerspanungsleistung durch Erhöhung der Schnittdaten in vc und f |

| Standzeiterhöhung der Werkzeugschneide durch kontinuierliche Verlagerung des Schneidpunktes unter Nutzung der gesamten Schneide, besonders im unterbrochenen Schnitt |

| Geringere Temperaturentwicklung im Zerspanungspunkt |

Auf Grund dieser Benefits trat der Geschäftsbereich Power Systems von Rolls-Royce mit seiner Produkt- und Lösungsmarke mtu an uns heran, um ein bestehendes Bearbeitungsverfahren zu optimieren. Eine bisher mit CBN-ISO-Wendeplatten auf Rz 2,5 hartgedrehte und anschließend auf Rz < 1 hart-glattgewalzte Zylinderfläche soll durch die Bearbeitung mit Rollfeed Turning qualitativ optimiert werden, verbunden mit einer spürbaren Reduzierung der Bearbeitungszeit.

Da zu diesem Zeitpunkt bei Rolls-Royce Power Systems alle Maschinen mit B-Achse in die Produktion eingebunden waren, bat man das Mutterhaus Rolls-Royce in England um Unterstützung. Diese beauftragten das AMRC (Advanced Manufacturing Research Centre) der University Sheffield mit der Durchführung der Versuche. Diese wurden dann in Absprache und Unterstützung mit Vandurit durchgeführt. Die Arbeitsstudie bei AMRC wurde in allen Bereichen mit positivem Ergebnis beendet. Eventuelle Geometriefehler konnten reproduzierbar über das CNC Programm korrigiert werden.

Die Schnittgeschwindigkeit vc betrug 300m/min. Die Schnitttiefe war ap 0,2mm und der Vorschub war f 0,05mm/Umdr. Die erzielte mittlere Rauigkeit betrug Rz 0,77µm. Es wurde festgestellt, dass die Schneidplatte durch die Abrollbewegung nur einen minimalen Verschleiß im Vergleich zum konventionellen Hartdrehen zeigte. Diese Ergebnisse wurden auf mehreren Maschinen gleicher Bauform jedoch unterschiedlicher Hersteller (Okuma, Mazak und DMG) reproduziert und gleichzeitig die Schnittdaten optimiert. Die Drehlänge nach dieser vorläufigen Optimierung (vc/f/ap) betrug 35,7km ohne nennenswerten Verschleiß an der Vandurit Rollfeed Schneidplatte.

Programmierung

Die Programmerstellung erfolgte mit Vandurit Rollfeed Makros. Makros ermöglichen - als Online oder Offline-Variante - eine einfache Programmierung der Maschine. Hierzu wird, z.B. bei einer Zylinderbearbeitung, der Start- und Enddurchmesser sowie die Drehlänge eingegeben. Die Punktewolke in X, Z und B Koordinaten wird automatisch erzeugt und an die Maschine übertragen.

Vorgang

Für die Lagerfläche an o.g. Mitnehmerflansch soll das Bearbeitungsverfahren geändert werden. Die Oberflächenrauheit ist mit < Rz 1 definiert.

bisher

Hartdrehen ISO auf Rz 2,5 - anschließend Hart- Glattwalzen ISO auf Rz < 1

Gesamtbearbeitungszeit: 15,66min

neu

Rollfeed-Drehen auf Rz < 1 in zwei Schnitten

Gesamtbearbeitungszeit: 5,46min

Neben der geometrischen Beurteilung fand bei Rolls-Royce Power Systems eine metallurgische Beurteilung statt. Zum Vergleich wurde mit jedem Verfahren ein Flansch gefertigt. Zur Untersuchung von Oberfläche und Gefüge wurden diese einem Metalllabor zur Untersuchung angeliefert.

Untersuchungsergebnisse

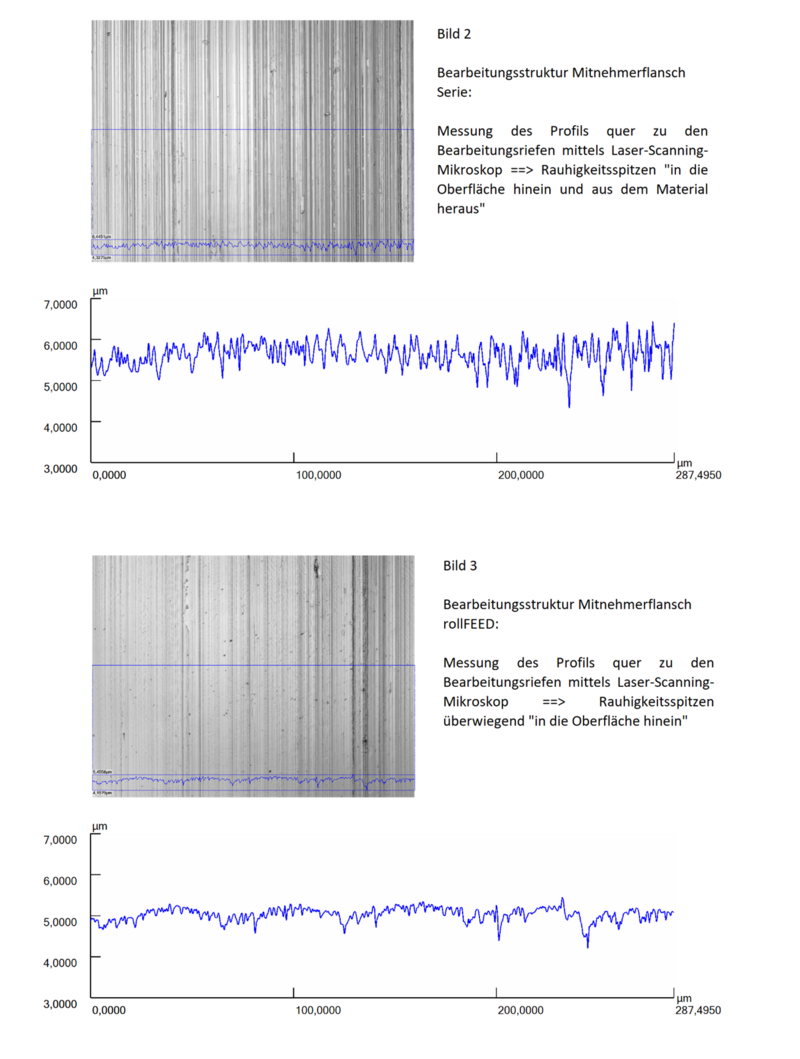

Die Oberflächen und das Gefüge wurden an beiden Teilen unter gleichen Randbedingungen (Vergrößerung etc.) fotografiert, bzw. gemessen und dokumentiert. Die Oberflächen der beiden Flächen wirken visuell sowohl lichtmakroskopisch, als auch im Rasterelektronenmikroskop (REM) relativ glatt. Bei starker Vergrößerung sind bei beiden Teilen im REM leichte oberflächliche Schädigungen wie Überlappungen oder Oberflächenfehlstellen zu erkennen. Deren Einfluss auf die Qualität ist vernachlässigbar. Mittels Laser-Scanning-Mikroskop (LSM) wurde die Oberflächentopografie gemessen. Das Profil quer zu der Bearbeitungsrichtung zeigt, dass die Oberfläche beim Rollfeed-Verfahren glatter ist. Besonders hervorzuheben ist, dass beim Rollfeed-Verfahren die Rauhigkeitsspitzen überwiegend in das Material hinein gehen, während sie bei dem Serien-Mitnehmerflansch sowohl in wie auch aus der Oberfläche herausragen. Für eine tribologische Beanspruchung eines Gleitlagers wird die Oberflächentopographie des Rollfeed-Verfahrens als günstiger bewertet (s. Bild 2 und 3).

Anmerkung: Das Profil zeigt zu große Rauigkeitswerte gegenüber der eigentlichen Definition: Diese Messung erfolgt mittels eines Lasers mit extrem kleinem Durchmesser. Dadurch wird im Profil die Höhendifferenz zwischen Tal und Spitze größer als bei der üblichen, taktilen Messung. Bei dieser wird mit einer Kugel mit deutlich größerem Durchmesser gemessen wodurch die tiefen Stellen nicht erreicht werden. Dadurch wäre bei der taktilen Messung die Höhendifferenz deutlich kleiner.

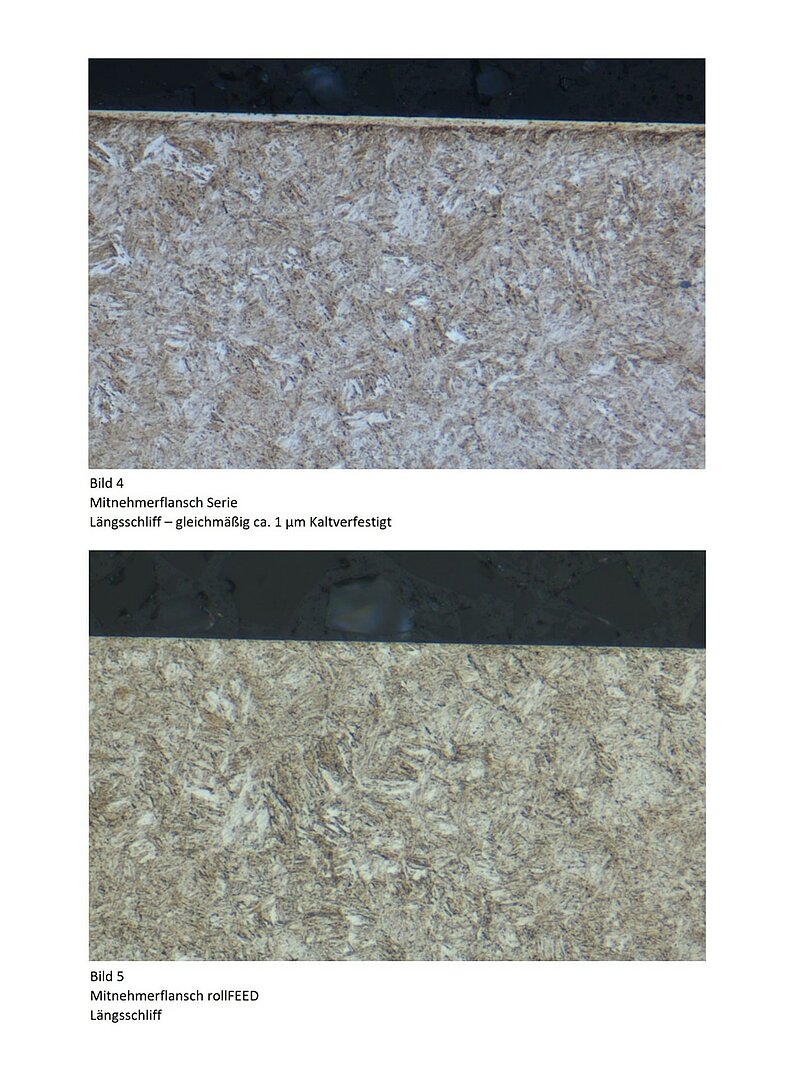

Im geätzten Schliff ist beim Serienteil an der Oberfläche ein ca. 1 μm tiefer Streifen zu erkennen, der auf Kaltverfestigung beim Hart-Glattwalzen zurückzuführen ist. Das Rollfeed Verfahren erzeugt keine mess- oder sichtbare Kaltverfestigung (s. Bild 4 und 5). Die Kaltverfestigung an der Oberfläche ist auch durch Härtemessen festzustellen. Bei beiden Teilen wurde die Oberflächenhärte mittels Vickers-Verfahren mit unterschiedlicher Last gemessen. Die Härte ist bei beiden Teilen an der oberen Grenze der Vorgabe von 580 bis 690 HV30.

Bewertung

Die Bearbeitungszeit sinkt durch das Vandurit Rollfeed Verfahren eklatant um mehr als 60% von 15,66 auf 5,46min und bietet damit eine enorme Ersparnis im Zerspanungsprozess. Die Oberflächenrauheit entspricht bei beiden Bearbeitungsverfahren der Vorgabe < Rz 1, sie ist mit dem Rollfeed-Verfahren besser. Das Rollfeed-Verfahren ist für die geforderte Oberfläche prädestiniert, weil die Rauhigkeitsspitzen in die Oberfläche hineinragen (s. Bild 3).

Zusammenfassung

Durch die Bearbeitung der Bauteile mit dem Rollfeed Verfahren wurden die anfangs aufgelisteten Benefits...

| keine Neuhärtezone |

| Geringere Temperatur und Verschleiß an der Schneide besonders im unterbrochenen Schnitt |

| Erzeugung von Druckspannungen im Werkstück |

| Drallfreie Oberflächen |

| Dreiseitenbearbeitung ohne Werkzeugwechsel |

...voll umfänglich bestätigt. Bei konsequenter Nutzung dieser Vorteile werden eklatante Reduzierungen in der Bearbeitungszeit und Verbesserung der Oberflächengüte erzielt.

Quelle | Vandurit