Es gibt noch jede Menge Potenzial am Markt

Löten oder Hartlöten unter Vakuum ist eine Wärmebehandlungsmethode, die beispielsweise für die Produktion von Bauteilen verwendet wird, die in Bereichen des Werkzeugbaus, in der Luftfahrt oder Medizintechnik vermehrt Einsatz finden. Eigentlich ist Vakuumlöten kein neues Verfahren. Schon in den 50iger/60iger Jahren wurde diese Methode erfolgreich in der Luftfahrt der vereinigten Staaten eingesetzt. Dennoch konnte sich diese vielseitige, aber unterschätzte Fügetechnologie nie richtig am Markt etablieren und hat auch heute noch mit gewissen Schwierigkeiten und Vorurteilen zu kämpfen. Das liegt vielleicht auch daran, dass sich aus dem Vakuumlöten nie ein offizielles Berufsbild ergeben hat. „Den Beruf des Schweißers kann man erlernen, den des „Vakuumlöters“ nicht“, gibt Dr. Manfred Boretius, Geschäftsführer der Firma Listemann Technologie AG, erklärend zu verstehen. Schon in seiner Doktorarbeit hat sich der ambitionierte Maschinenbauingenieur mit dem facettenreichen Thema beschäftigt und so war es fast kein Zufall, dass er in Peter Listemann, Gründer des Liechtensteiner Unternehmens, einen Bündnispartner gefunden hat. Als Manfred Boretius 1997 in die Firma kam, gab es nur einen Standort und gerademal eine Handvoll Mitarbeiter. Heute stehen in 3 Standorten 50 Mitarbeiter in Lohn und Brot und mit der Beschäftigtenzahl hat sich auch das Technologieportfolio um die Bereiche Luftfahrt-, Medizin- und Kraftwerkstechnik erweitert. Der heutige Mehrheitsaktionär und Nachfolger von Peter Listemann spricht im Interview über den vielseitigen Nutzen, der sich durch das Vakuumlöten bietet, seine Kompetenz als Fertigungsdienstleister und darüber, was ein Rolls- Royce-Triebwerk, ein Joghurtbecher und ein künstliches Hüftgelenk gemeinsam haben.

Warum tut sich der Markt nicht ganz einfach mit der Technologie des Vakuumlötens?

Das Vakuumlöten ist bei den Konstrukteuren und den Technikern immer noch relativ unbekannt. Man muss aber sagen, es wird weniger „weniger“ bekannt. Daneben gibt es auch eine gewisse Voreingenommenheit: Die einen hören „Löten“, denken an das Weichlöten und meinen, es hält ihren gewünschten Anforderungen nicht stand, wenn es beispielsweise um fliegende Gasturbinen geht. Das verhält sich aber bei Bauteilen, die unter Vakuum gelötet sind, natürlich ganz anders. Sie halten auch extremsten Belastungen stand. Andere wiederum hören „Vakuum“ und sind der Auffassung, das sei viel zu teuer für deren Anwendung. Das ist ebenfalls nicht korrekt. Denn viele vor- oder nachgelagerte Tätigkeiten fallen gänzlich weg, wenn man unter Hochvakuum im Vakuumlötofen lötet. In den letzten Jahren geben wir deshalb gezielt Schulungen in Unternehmen. Wir bieten für Konstrukteure Tagesworkshops an, um das Vakuumlöten als vielseitige Fügetechnologie zu präsentieren. Außerdem halte ich an Hochschulen Vorlesungen vor Studenten und bringe einschlägige Praxisbeispiele aus dem Alltag. Insgesamt gesehen gibt es noch ganz viel Potenzial auf dem Markt. Nicht nur für das Vakuumlöten, sondern generell, wenn es um werkstoffbasierte Fertigungsverfahren geht, die ein starkes Werkstoff-Know-how erfordern. Das erfreuliche aber: Wenn Sie heute in der Branche das Thema Vakuumlöten ansprechen, dann wird der Name „Listemann“ sehr schnell fallen. Das war 1997, als ich in die Firma kam, noch nicht ganz so der Fall. Die Listemann AG war früher eher regional orientiert.

Manfred Boretius

Neben dem Standort hier in Bendern (Liechtenstein) haben Sie um die Standorte in Krakau und Winterthur erweitert. Sie produzieren in allen drei Standorten. Wie können Sie das logistisch miteinander vereinbaren?

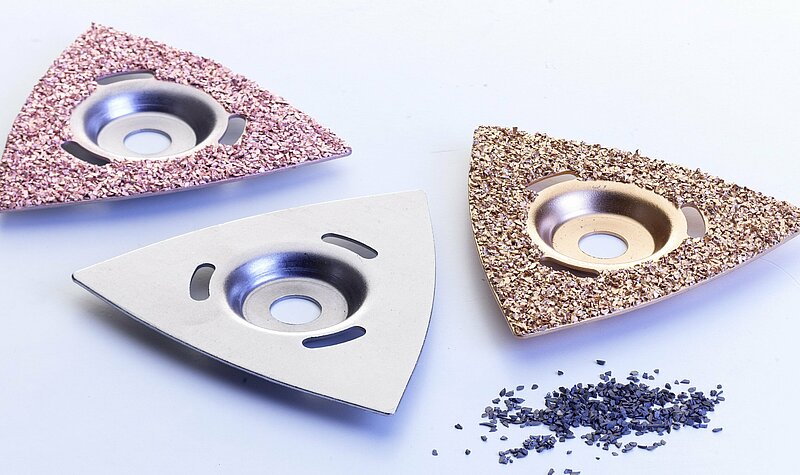

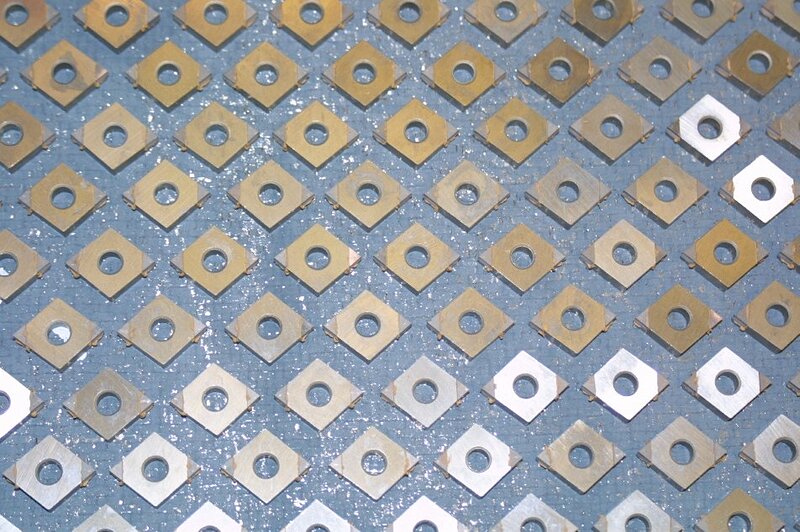

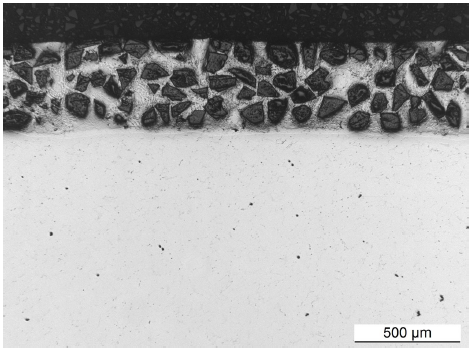

Wir haben grundsätzlich unseren eigenen Kundenkreis, aber auch technologisch gibt es gewisse Abgrenzungen. Hier in Bendern kümmern wir uns um die kleinen bis mittleren Bauteile und haben unseren Fokus auf den Werkzeug- und Formenbau gelegt. Den Bereich der Hartmetallwerkzeuge haben wir komplett nach Krakau ausgelagert und in Winterthur beschäftigen wir uns überwiegend mit größeren Bauteilen. Das sind beispielsweise Bauteile für fliegende Turbinen, für stationäre Gasturbinen bis hin zu den Treibstofftanks, die mit Satelliten hoch in den Weltraum geschossen werden. Wir sehen uns in erster Linie als Dienstleister in der industriellen Wärmebehandlung und in diesem Zusammenhang haben wir ein System entwickelt, mit dem man auch hervorragend Superhartstoffe löten kann. Das war der Zeitpunkt, wo wir eingestiegen sind, um im Auftrag unserer Kunden Werkzeuge für den Diamant-, CBN- und Hartmetallbereich zu löten.

Manfred Boretius

Sie bedienen einen breitgefächerten Kundenkreis. Die Anforderungen gestalten sich doch sicher immer ganz unterschiedlich?

Letztendlich kommen immer ähnliche Technologien zum Einsatz, die wir in einer Fertigungsdienstleistung umsetzen. Wir fügen Werkstoffe, wir veredeln Werkstoffe, wir beschichten sie, aber die Anwendung dahinter ist letztendlich egal. Beispielsweise werden manche Turbinenteile der Rolls-Royce-Triebwerke von uns elektronisch geschweißt, beschichtet und wärmebehandelt. Joghurtbecher, bei denen die Cerealien nachträglich in den Joghurt gekippt werden, wurden mit hoher Wahrscheinlichkeit mit einem Werkzeug gespritzt, das bei uns gelötet wurde, um eine konturnahe Temperierung hineinzubringen. Und auch bei künstlichen Hüftgelenken könnte es gut sein, dass die Titankomponenten von uns wärmebehandelt wurden. Tatsächlich haben wir ein sehr interessantes und anspruchsvolles Kundenspektrum. Mit entsprechenden Anwendungen. Nur im Automobilbereich halten wir uns, bis auf den Rennsport, komplett zurück. Aber ansonsten sind wir in allen Industriebereichen vertreten – vom Ein-Mann-Unternehmen des Werkzeugbaus bis hin zum Großunternehmen der Luft- und Raumfahrttechnik.

Manfred Boretius

Warum lassen Sie den Automotive-Bereich außen vor?

Wir sind finanzstrategisch sehr konservativ. Uns ist es erfreulicherweise schon immer gelungen, das Wachstum ohne Fremdkapital voranzutreiben. Und das, obwohl unsere Technologien sehr kapitalintensiv sind. Als Dienstleister für den Automobilbereich wäre es nahezu unmöglich, nur mit Eigenfinanzierung zu arbeiten, da man entsprechende Kapazitäten sehr schnell zur Verfügung stellen müsste. Durch die finanzielle Unabhängigkeit ist es auch machbar, etwaige konjunkturelle Durststrecken durchzustehen. Das gibt meinem Partner Peter Listemann und mir einen flexiblen Spielraum.

Manfred Boretius

In erster Linie sehen Sie sich als Fertigungsdienstleister, Sie möchten aber auch Engineering-Partner für Ihre Kunden sein. Was darf man sich darunter vorstellen?

Wir arbeiten mit insgesamt 12 Vakuumöfen, die an drei Standorten platziert sind. Unsere Kunden schätzen vor allem auch unsere Engineering-Kompetenz. Gerade wenn es um Füge- oder Beschichtungstechniken geht, stehen wir mit langjähriger Erfahrung beratend zur Seite. So können wir unser ganzes Know-how in deren Produktentwicklung hineinbringen, so dass der Kunde final davon profitieren kann. Unser Claim lautet: Perfecting materials. Das ist auch das, was wir unseren Kunden anbieten können. Wir sorgen dafür, dass diese Werkstoffe möglichst gute Eigenschaften haben oder die gewünschte Funktion erfüllen. Zum Beispiel über eine Wärmebehandlung, über eine Beschichtung oder durch eine Kombination von unterschiedlichen Werkstoffen. Aus rein logistischen Gründen haben wir bei einigen Kunden sogar das Know-how transferiert, da es um große Stückzahlen ging. Wir stehen aber auch dann noch beratend zur Seite, vor allem wenn es um mögliche Weiterentwicklungen geht. Falls gewünscht liefern wir auch die Materialien wie Lote oder Binder.

Manfred Boretius

Kooperative Strategien haben sich in den letzten Jahren in vielen großen Konzernen schon durchgesetzt. Aber auch immer mehr Mittelständler sehen eine Win-win-Situation durch eine engere verbindliche Zusammenarbeit. Mit der Marke IQtemp haben Sie gemeinsam mit Renishaw eine Kooperation aufgebaut. Was hat Sie dazu bewogen und welche Chancen sehen Sie darin?

Die additive Fertigung ist ein ganz wichtiges Thema für uns. Wir haben das ganze zunächst aus zwei Blickwinkeln betrachtet. Zum einen konkurriert sie sehr stark mit dem Vakuumlöten, gerade im Bereich der Spritzgusswerkzeuge. Zum anderen bieten sich dadurch für uns auch Chancen, die wir am Markt nutzen können. Deshalb sind wir eine Kooperation zum Thema Lasersintern im Bereich der additiven Fertigung mit Renishaw eingegangen. Alle Werkzeugaktivitäten laufen unter dem Namen IQtemp zusammen, auch bei Renishaw. Wenn ein Kunde ein Kunststoff-Bauteil herstellen möchte, dann geht es um die Frage, wie das Werkzeug optimal temperiert werden soll. Und dann erst entscheiden wir, mit welcher Technologie so ein Werkzeug oder Formeinsatz produziert werden kann. Möglicherweise über das Lasersintern oder das Vakuumlöten. Die Zusammenarbeit mit Renishaw funktioniert hervorragend. Das Ganze hat sich wunderbar bewährt, deshalb ist es mein Ziel, auch im Bereich der Halbleitertechnik so etwas Ähnliches anzustreben, um an bestehende Möglichkeiten besser anknüpfen zu können.

Manfred Boretius

Liechtenstein ist ein stabiler, breit diversifizierter Wirtschaftsstandort. Über 4.000 Unternehmen sind im Land tätig. Sehen Sie im Fürstentum Liechtenstein einen Standortvorteil für Ihr Unternehmen?

Zunächst einmal: Es sind erstaunlicherweise primär nicht die steuerlichen Rahmenbedingungen, die sich uns hier bieten. Das Fürstentum Liechtenstein liegt in der Mitte Europas, zwischen der Schweiz und Österreich und hat damit für uns eine fantastische geographische Lage. Innerhalb eines Radius von 300 Kilometern decken wir ganz Süddeutschland ab, die ganze Schweiz, den Vorarlberg, Tirol und Norditalien. Die Verfügbarkeit von hochqualifizierten Arbeitskräften ist ein weiterer Aspekt, der für diesen Wirtschaftsstandort spricht. Auch das ganze Arbeitsrecht ist wesentlich liberaler als in Deutschland ausgelegt. Dass wir hier einen geringen Steuersatz haben, wird natürlich gerne als Argument angeführt. Im Gegensatz dazu gibt es bei uns keinerlei Subventionen. Die Möglichkeit, einen Großteil des Gewinns wieder reinvestieren zu können, ist sicherlich von Vorteil. Nachteilig wirken sich für uns die Wechselkursproblematik Euro/Franken aus und die Einschränkungen im freien Warenverkehr. Das bedeutet immer wieder auch mal einen Zeitverlust.

Manfred Boretius

Welche Entwicklungen auf den internationalen Märkten sehen Sie mit Sorge?

Alles das, was wir nicht kontrollieren können. Bezüglich Anwendungs- und Kundensegmenten können wir selbst viel unternehmen. Kopfzerbrechen bereitet uns - vielleicht ist es auch etwas übertrieben - die geopolitische Lage. Werfen wir nun einen Blick auf die Türkei. Das Land war für uns eigentlich ein hoffnungsvoller Markt, vor allem deswegen, weil es dort eine ausgeprägte Kunststoffindustrie gibt. Ich kann es aber nicht mehr verantworten, einen Mitarbeiter in die Türkei zu schicken. Deswegen haben wir unsere ganzen Markterschließungsbestrebungen dahingehend gestoppt, obwohl das wirklich sehr schade ist. Unsere türkischen Kunden und wir sind natürlich sehr enttäuscht über die ganze Situation.

Manfred Boretius

VITA Dr. Manfred Boretius

Geboren ist er in Polen, aufgewachsen in der Nähe von Köln und studiert hat er in Aachen. Maschinenbau zu studieren war immer sein Plan. Alles andere hat sich aus der Wahrnehmung von Chancen in seinem Leben ergeben. Nach seiner Promotion nahm er ein Stellenangebot bei einem renommierten Liechtensteiner Werkzeughersteller an und war dort für mehrere Jahre in der Werkstoffforschung tätig. In dieser Zeit lernte Manfred Boretius auch Peter Listemann kennen und mangels Geschäftsführer-Nachfolge übernahm der dreifache Familienvater Verantwortung für die Listemann Technology AG. Er mag es sehr, in einem spannenden technologisch-orientierten Umfeld zu arbeiten und auch seine Kunden legen größten Fokus auf eine Technologieführerschaft. Der 62-Jährige sieht sich als typischer Nischenanbieter in einem Hightech-Segment und seinen Arbeitsalltag erlebt er als sehr abwechslungsreich und kurzweilig. Selbst bezeichnet sich der Bendener als Technik-Freak und alles Handwerkliche liegt ihm sehr. Deshalb liebt er es auch, in seiner Freizeit an seinen Oldtimern herumzuschrauben, um an „Sonn“-Tagen in die Berge oder an den nahegelegenen Bodensee zu fahren. Erholen kann er sich am besten in seinem Ferienhaus in Italien. Dort kann er – anders als in seiner Firma - ohne Terminplan und -druck einfach unstrukturiert „drauflos“ arbeiten. Wie er seine eigene Nachfolge regelt, ist noch nicht ganz gewiss. Sicher ist aber, dass seine Kinder in anderen Berufen erfolgreich geworden sind und deshalb nicht in die Fußstapfen des Vaters treten möchten. Manfred Boretius möchte weiterhin arbeiten, solange er gesund ist und die Arbeit Spaß macht. Pläne hätte er noch genug.

Quelle | Listemann