Dr.-Ing. Frank Weise: Profilrollen - Analogien zum Überdeckungsgrad

Der folgende Artikel ist ein Auszug aus dem Fachbuch von Frank Weise „Abrichten von Schleifkörpern mit Diamantwerkzeugen“, welches 2021 mit dem Carl Hanser Verlag erschienen ist. Die Veröffentlichung dieses Buchkapitels 4 erfolgt mit freundlicher Genehmigung des Carl Hanser Verlags“.

Ausgangslage

Der Hauptunterschied zum Abrichten mit stehenden Werkzeugen und mit Formrollen besteht darin, dass beim Abrichten mit Profilrollen nicht mehr mit konstanter Zustellung und seitlichem Vorschub gearbeitet wird, sondern im Einstich. Dazu ist die Profilabrichtrolle breiter als die Schleifscheibe und benötigt daher keinen seitlichen Vorschub, um die gesamte Schleifkörperbreite zu überdecken. Der Vorschub wird hier alleinig in radialer Richtung zur Schleifkörperachse hin ausgeführt.

Darstellung der Wirkungen

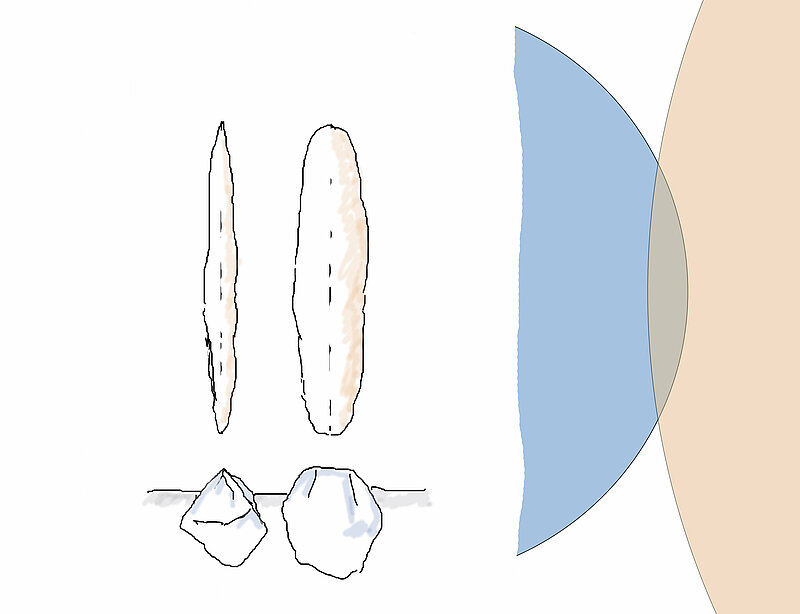

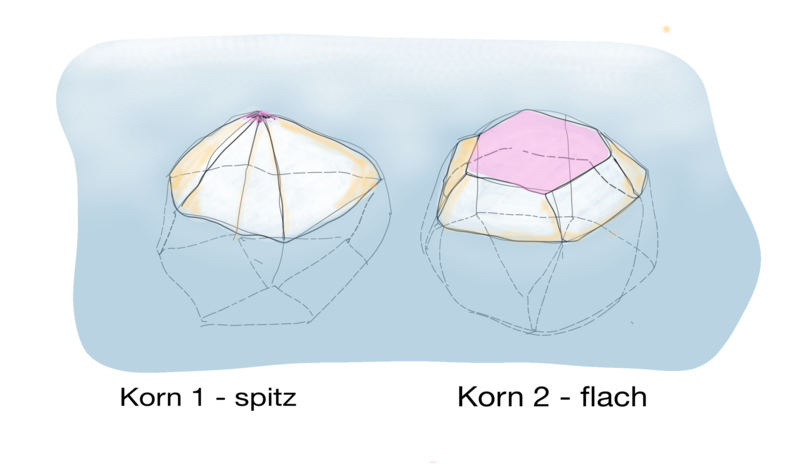

Die Diamanten der Abrichtrolle und die Körner des Schleifkörpers bewegen sich auf Kreisbahnen, die sich durchdringen mit der Tiefe des Eingriffs gleich dem Radialvorschub frd. Spitze Diamanten erzeugen schmale Riefen, flache Diamanten breitere Riefen (s. Abb. 1.1). Aufgrund der Kinematik sind die Berührungsbahnen der Diamantkörner mit dem Schleifkörper im Gleich- und im Gegenlauf unterschiedlich lang (s. Abb. 1.2).

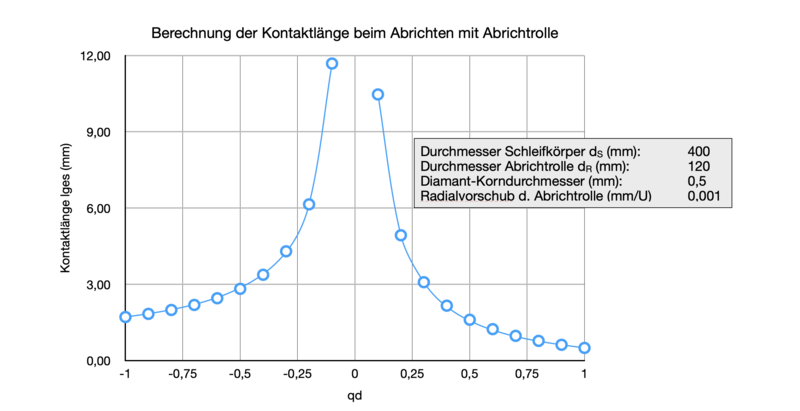

Um darüber in etwa eine Vorstellung zu bekommen, wurden mit den Formeln von Linke [1] die Kontaktlängen für übliche Werte der Einstellbedingungen berechnet. Es zeigt sich, dass das Geschwindigkeitsverhältnis den größten Einfluss auf die Kontaktlänge ausübt (s. Abb. 1.3). Mit der Kontaktlänge steigen auch die Längen der Riefen in der Schleifscheibe, die durch die Diamanten der Diamant-Abrichtrolle gezogen werden.

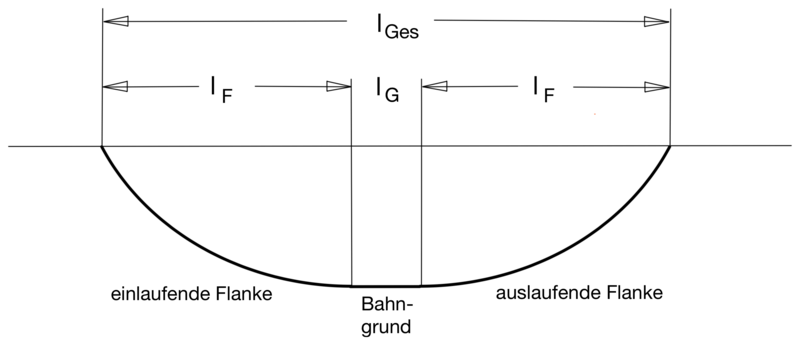

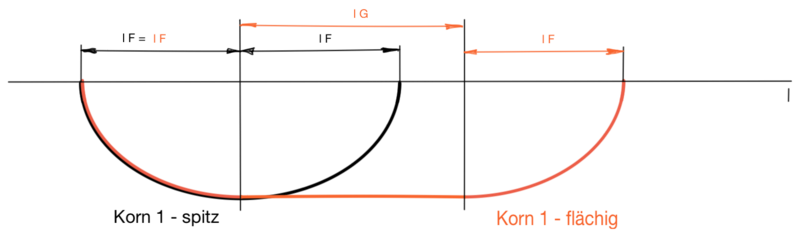

Interessant ist, dass die Kontaktlängen merklich lang sind, z.B. bei üblichen Geschwindigkeitsverhältnissen von qd = -0,5 (Gegenlauf) ca. 3mm und im Gleichlauf bei qd = 0,5 bei ca. 1,5mm. Näher betrachtet stellt sich die Form der Kontaktzone von Abrichtkorn und Schleifscheibe aus einer Einlaufzone, einem Grund und einer Auslaufzone dar [1, 2, 3] (s. Abb. 1.4).

Mit den Formeln von Linke [1] lassen sich diese drei Anteile einzeln berechnen. Die Anteile des Einlaufs lf und des Auslaufs lf sind gleich groß, sie sind kinematisch gegeben. Der Anteil lg, der Bahngrund hängt von der Korngröße des Diamanten und von dessen Form ab. Diese kinematischen Zusammenhänge folgen dem gleichen Prinzip wie bei der Anwendung von Formrollen, einziger Unterschied ist die Geometrie der Diamanten. Während moderne CVD-Formrollen in der Regel quaderförmige CVD-Einsätze tragen (siehe die folgenden Ausführungen von Kaul [2]), mit der quadratischen Querschnittsfläche in Umfangsrichtung der Rolle (tangential), mischen sich bei Profilrollen die Querschnitte der Einzelkörner als Spitzen, verrundete Spitzen oder regellos geformte Flächen. Die Berechnung der Kontaktlängen erfolgt hier in ähnlicher Weise wie auch für Formrollen und dient der Ermittlung der Eingriffszahl.

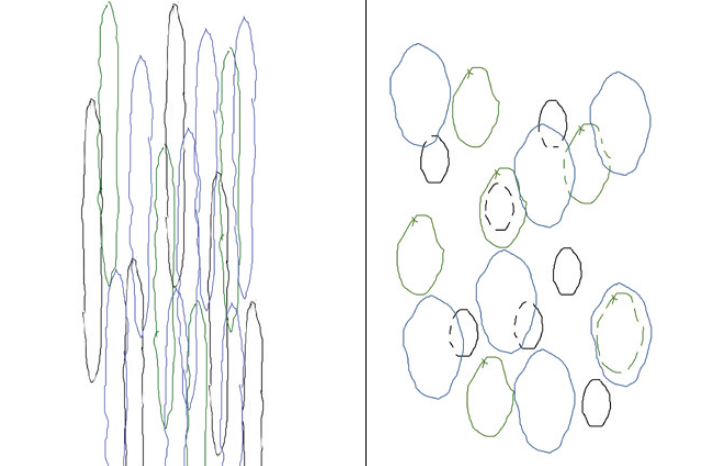

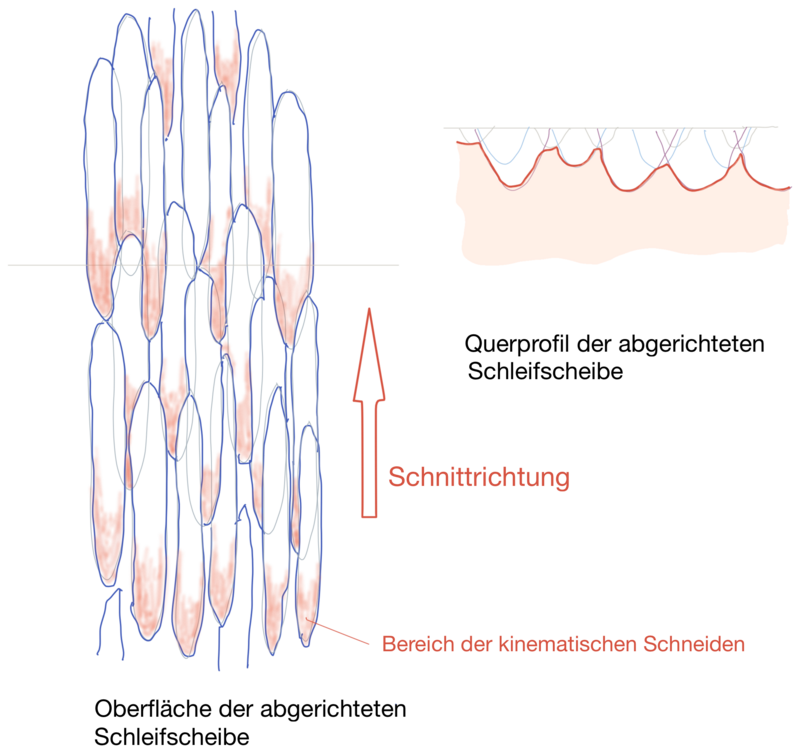

Da es für Profilrollen keinen Quervorschub beim Abrichten gibt, kann auch kein Überdeckungsgrad im beschriebenen Sinn berechnet werden. Der Materialabtrag beim Schleifen erfolgt daher ausschließlich durch kinematische Schneiden in Tiefenstaffelung. Diese entstehen in den je nach Bedingungen unterschiedlich langen und dichten, zufällig verteilten und sich überdeckenden Einzelriefen, gefurcht von jedem einzelnen Diamanten in der Abrichtrolle. Abbildung 1.5 zeigt schematisch eine derartige Oberflächenausbildung einer Schleifscheibe, abgerichtet mit einer Profil-Abrichtrolle. Rechts im Querschnitt erkennt man die Furchen bei der ersten Überrollung in grau, der zweiten Überrollung in blau und der dritten Überrollung in violett. So entsteht eine regellose Furchung unterschiedlicher Tiefe.

In Längsrichtung sieht dies ähnlich aus, nur mit dem Unterschied einer beträchtlichen größeren Längenausdehnung. Die kinematischen Schneiden entstehen hierbei in den Bereichen der Furchen, die in Richtung der Umfangsgeschwindigkeit der Schleifscheibe zeigen (rot dargestellt).

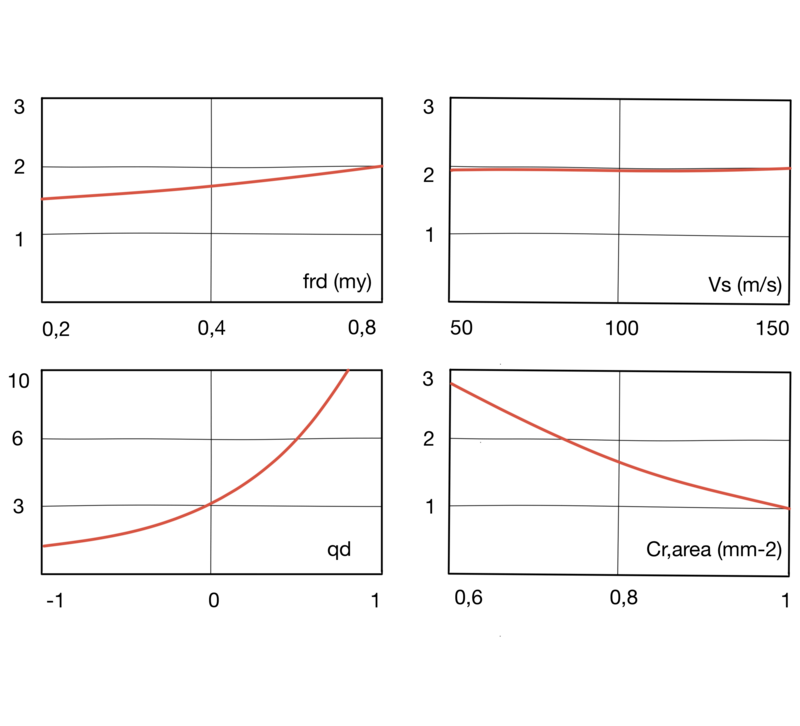

Zur Erklärung der Wirkmechanismen des Abrichtens kann also alleinig die Eingriffszahl (wie oft ein Schleifkorn während des Abrichtvorgangs insgesamt vom Diamanten getroffen wird) nach Cinar [4] und Linke [1] herangezogen werden. Diese berechnet sich aus der Korneingriffsfläche, der Diamantkörnung, der Schleifkorndichte im Schleifkörpervolumen und der Anzahl der eingreifenden Diamantkörner der Abrichtrolle, sowie außerdem von Vorschub und Schleifkörper-Umfangsgeschwindigkeit (s. Abb. 1.6). Die Eingriffszahl ist nicht sehr abhängig von der Schleifscheiben-Umfangsgeschwindigkeit und nur gering abhängig vom Radialvorschub. Stärkere Abhängigkeit besteht allerdings vom Geschwindigkeitsverhältnis und der Diamant-Korndichte in der Oberfläche der Abrichtrolle.

Der Kehrwert der Eingriffszahl korreliert mit den bekannten Tendenzen der Wirkrauhtiefe nach Schmitt [6] (Kapitel „Diamant-Profilabrichtrollen - Anwendungstechnik“) und ist in den Diagrammen in Abbildung 1.6 dargestellt.

Da wie beschrieben beim Abrichten mit Profilrollen kein Überdeckungsgrad definiert werden kann, ist der Zusammenhang zur Anzahl der statischen und kinematischen Schneiden hiermit anders zu definieren. Wie im Abschnitt „Stehende Werkzeuge - Überdeckungsgrad“ angeschnitten, steht die Anzahl der statischen und vor allem dynamischen Schneiden in direkten Zusammenhang zur Standzeit der Schleifkörpers.

König und Messer schreiben

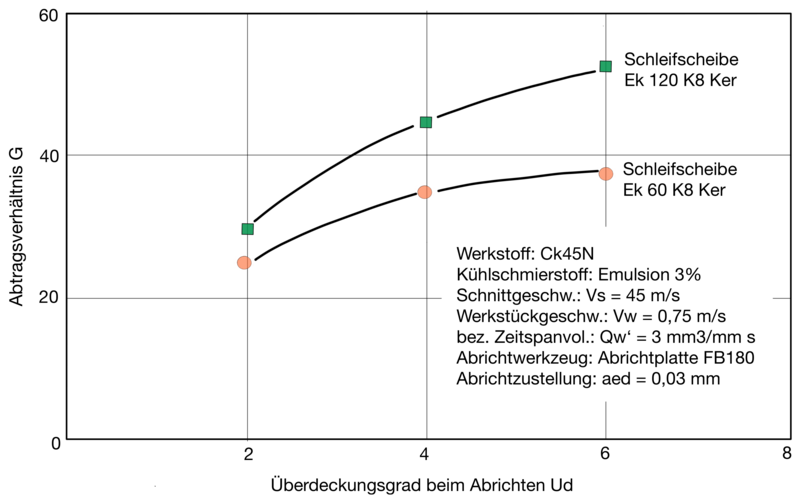

“Die mit höherem Überdeckungsgrad höhere Anzahl der an der Zerspanung beteiligten Schneiden ergibt größere Schnittkräfte. Auf Grund niedrigerer Einzelspanungsquerschnitte nimmt jedoch die Belastung der einzelnen Schneiden ab; zusätzlich wird die Einzelschneide von mehr benachbarten Schneiden abgestützt. Dies bedeutet, dass eine feinere Scheibentopografie zu höherem Verschleißwiderstand führen muss, d.h. mit steigendem Überdeckungsgrad lassen sich höhere Abtragsverhältnisse G (beim Schleifen) erzielen“ [5].

Dazu sei eine Abbildung zitiert, das den Zusammenhang zwischen Überdeckungsgrad beim Abrichten mit einer Abrichtplatte und der Standzeit der Scheibe, ausgedrückt als den G-Wert, das Abtragsverhältnis (abgeschliffenes Volumen am Werkstück / Verschleißvolumen an der Schleifscheibe) zeigt [5] (s. Abb. 1.7). Demzufolge steigt das Abtragsverhältnis mit steigendem Überdeckungsgrad. Anders ausgedrückt, die Standzeit der Schleifscheibe steigt mit dem Überdeckungsgrad. Nun stellt sich die Frage, ob man diese Verhältnisse auf das Abrichten mit Profilabrichtrollen übertragen kann. Ja, man kann, indem man den Überdeckungsgrad durch die Eingriffszahl eliminiert. Da bei den stehenden Abrichtern die Eingriffszahl dem Überdeckungsgrad entspricht, kann man bei den Betrachtungen an der Profilrolle diesen durch die Eingriffszahl ersetzen.

So gesehen müssten alle Einflüsse auf die Eingriffszahl beim Abrichten mit Profilrolle auch die Standzeit der Schleifscheibe beeinflussen. Eine besonders deutliche Größe in dieser Hinsicht ist das Geschwindigkeitsverhältnis qd zwischen Abrichtrollen-Umfangsgeschwindigkeit vr und Schleifkörper-Umfangsgeschwindigkeit vs. Es wäre zu folgern, dass mit kleinem qd, also im Gegenlauf, die Standzeit des Schleifkörpers höher liegt als im Gleichlauf.

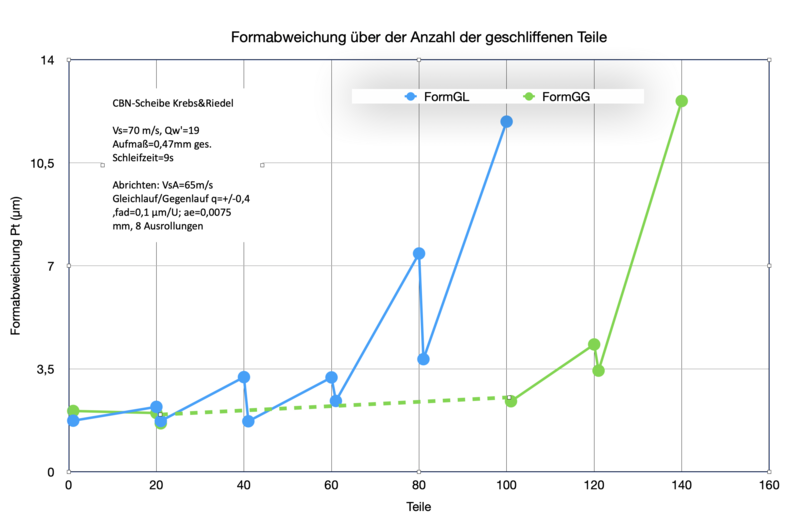

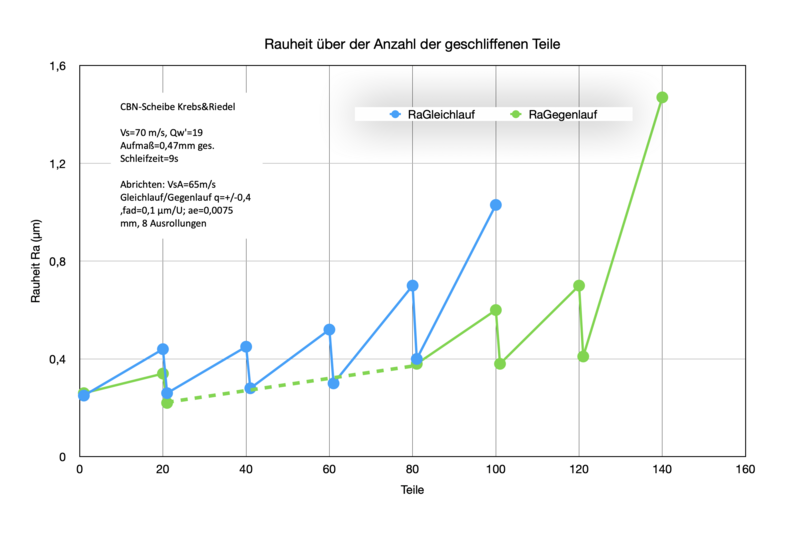

Eine Bestätigung konnte in eigenen Versuchen beim Schrägeinstechschleifen von Kugellager-Innenringen mit einer CBN-Scheibe beobachtet werden (s. Abb. 1.8).

Es wurden die Teile mit einem konstanten Zyklus von 20 geschliffen. Es zeigt sich, dass die im Gleichlauf abgerichtete CBN-Schleifscheibe nach circa 70 Teilen im Bindungszusammenhang im mikroskopischen Bereich zusammenbricht. Die Abweichungen der Mikrogeometrie lassen sich beim Abrichten nicht mehr vollständig beseitigen. Deren Beträge akkumulieren sich und bringen nach circa 70 Teilen die zu beobachtenden erhöhten Werte für die Rauheit Ra und die Formabweichung Pt beim Abrichten im Gleichlauf. Ein Versuch mit dem Abrichten im Gegenlauf bringt bessere Ergebnisse: Hier kommt man auf circa 120 geschliffenen Teile durch geringeren spezifischen Verschleiß infolge höherer Anzahl der kinematischen Schneiden.

Ein anderer Komplex sind die Kraftwirkungen beim Abrichten mit Diamant-Abrichtrollen. Für deren Betrachtung lohnt es sich lassen sich weitere Schlussfolgerungen auf die Kraftwirkungen beim Abrichten und die Ausbildung der Oberflächentopografie des geschliffenen Werkstücks ableiten. Diamant-Profilabrichtrollen sind in der Mehrzahl mit gebrochenen Naturdiamanten bestückt. Einerseits sind diese als Naturprodukte durch die Anisotropie geometrisch beerbt. Andererseits finden sich an den gebrochenen Kristallen die bekannten Kristallisationsformen des Naturdiamanten wie Oktaeder, Dodekaeder oder Würfel nicht mehr wieder. Trotzdem bildet der gebrochene Diamant Spitzen und Flächen aus. Bei synthetischen Diamanten, die üblicherweise nicht gebrochen werden, ist das ähnlich.

Es sollen nunmehr die beiden Fälle betrachtet werden, dass erstens das Diamantkorn mit der Spitze nach oben aus der Bindung zeigt, und zweitens mit einer Bruchfläche, (s. Abb. 1.1, Abb. 1.9). Das ist eine theoretische Annahme, denn in einer Abrichtrolle mischen sich diese Anteile, auch mit einer Anzahl von Zwischenstufen. Zum Beispiel wurde beobachtet, dass der Anteil der flächig liegenden Diamanten relativ hoch sein kann mit 18 bis 54%, je nach Technologie der Einbringung der Diamantkörner in die Bindung der Diamant-Abrichtrolle.

Zur Darstellung der Wirkungen ist wieder die Analyse von Kaul [2] angebracht, die er allerdings an Formrollen demonstriert hat und die bereits im Kapitel „Formrollen - Überdeckungsgrad“ beschrieben wurde. Diese Analyse kann in bestimmtem Maße auf die Verhältnisse bei den hier zu besprechenden Diamant-Profilabrichtrollen herangezogen werden. Das beim Abrichten abgetragene Schleifkörpervolumen resultiert aus einem Fräsanteil an der Spanfläche und einem Crushieranteil an der Freifläche. Die mit einer Fläche nach oben zeigenden Diamantkörner in der Diamant-Abrichtrolle verhalten sich wie die CVD-Einsätze der Formrolle. Es tritt ein merklich hoher Crushieranteil ein, eine Wirkung der Freifläche des Diamanten mit Druckwirkung in Normalrichtung. Die spitzen Körner allerdings haben so gut wie keinen Crushieranteil, sie wirken an der Spanfläche und produzieren kürzere Eingriffsbahnen (s. Abb. 1.10).

Die Größe lG ist etwa identisch mit dem Durchmesser einer tangentialen Fläche auf dem Diamantkorn. Je nach den Anteilen dieser Lagen der Körner in der Abrichtrolle schlägt sich dies in den Kräften beim Abrichten, hier insbesondere der Normalkraft, nieder. Das heißt, ein hoher Anteil von flächigen Körnern führt zu hohen Normalkräften und umgekehrt.

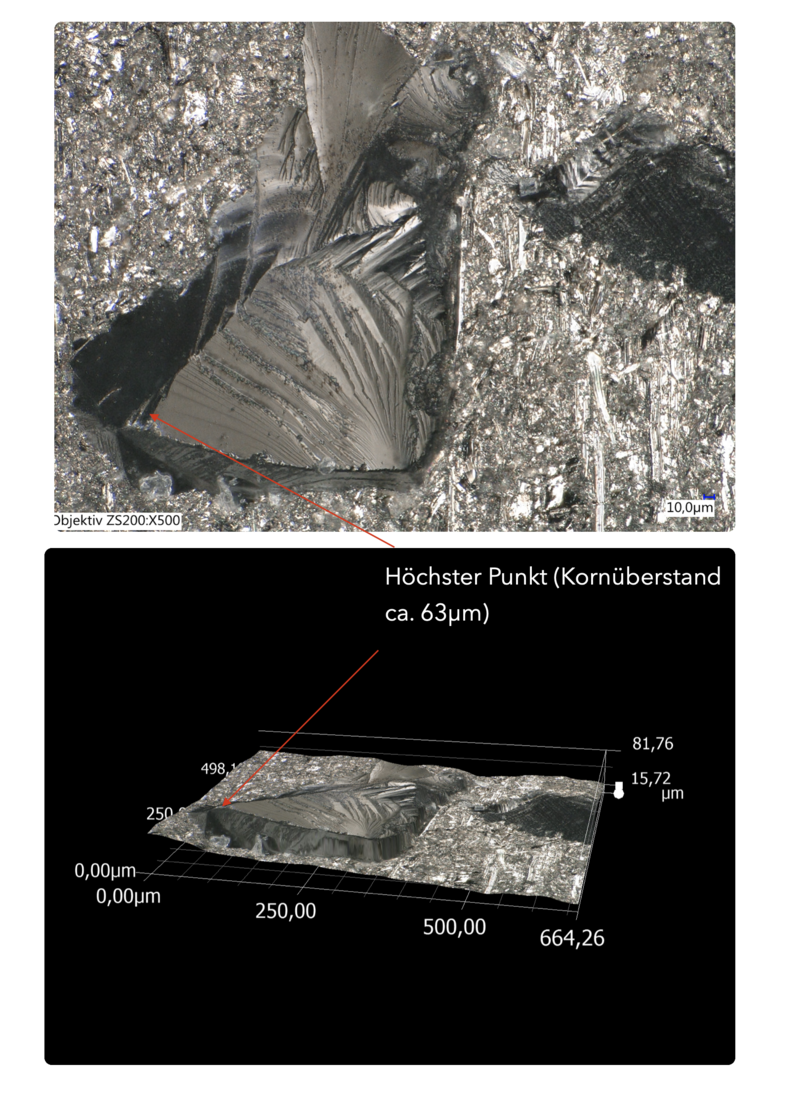

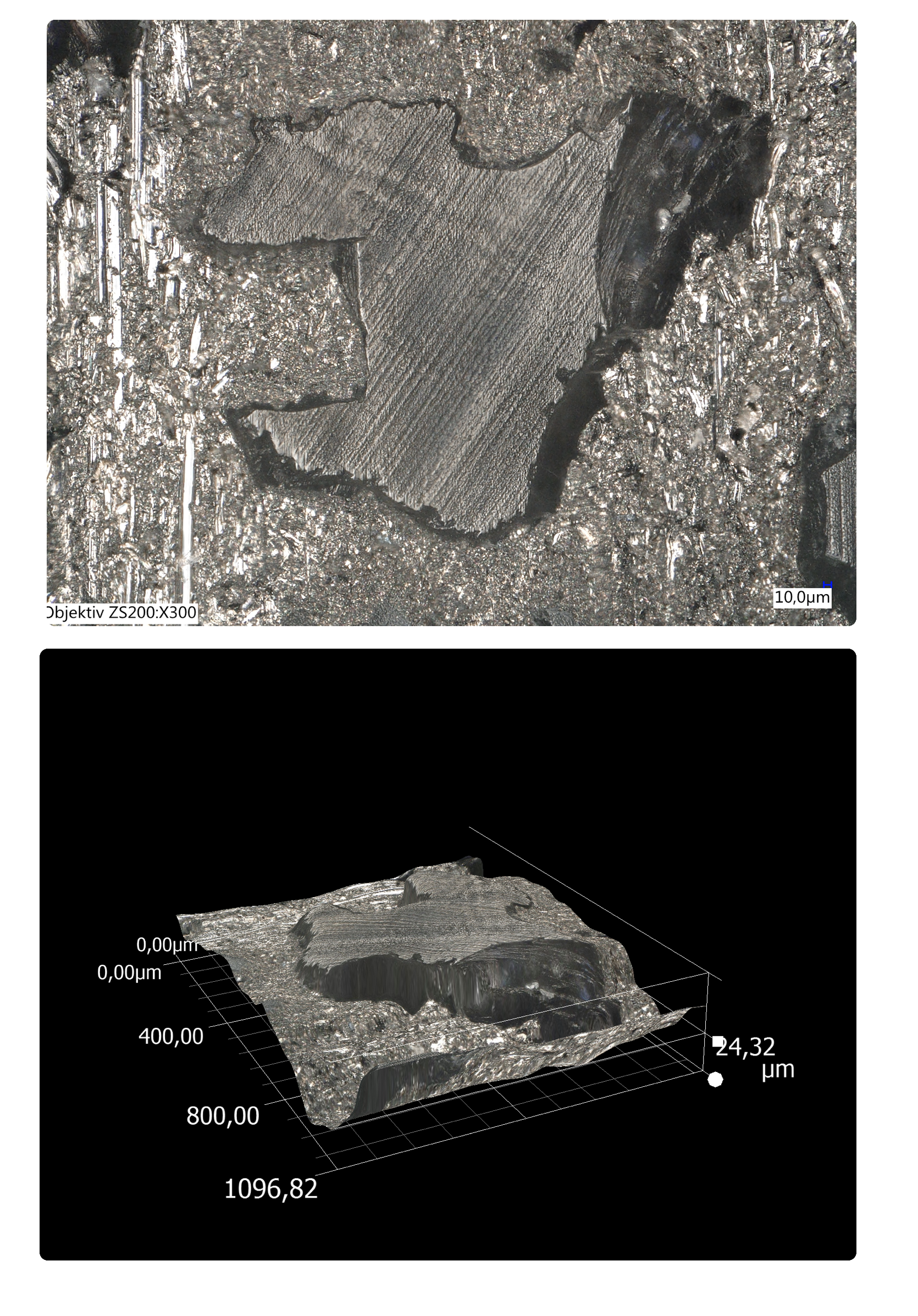

Eine bestätigende Beobachtung macht auch Linke in [1] zwischen zwei sonst gleichen galvanisch negativen Diamant-Abrichtrollen mit Körnung D711, eine im Neuzustand, eine verschlissen und mit merklichen Verschleißflächen an den Diamanten. Die verschlissene Diamant-Abrichtrolle führt zu einer merklichen Erhöhung der Normalkraft beim Abrichten. Aufgetragen über dem Geschwindigkeitsverhältnis von -1 bis 1 ergeben sich bei Linke etwa doppelt so hohe Normalkraftwerte für die verschlissene Abrichtrolle. Fotos typischer Korngeometrien in einer galvanisch negativen Diamant-Profilrolle zeigen die Abbildung 1.11 für ein Korn mit spitzer Lage aus der Bindung und Abbildung 1.12 für ein flaches Korn. Es sollen in diesen Abbildungen an realen Körnern die Fälle spitzes Korn und flaches Korn dokumentiert werden.

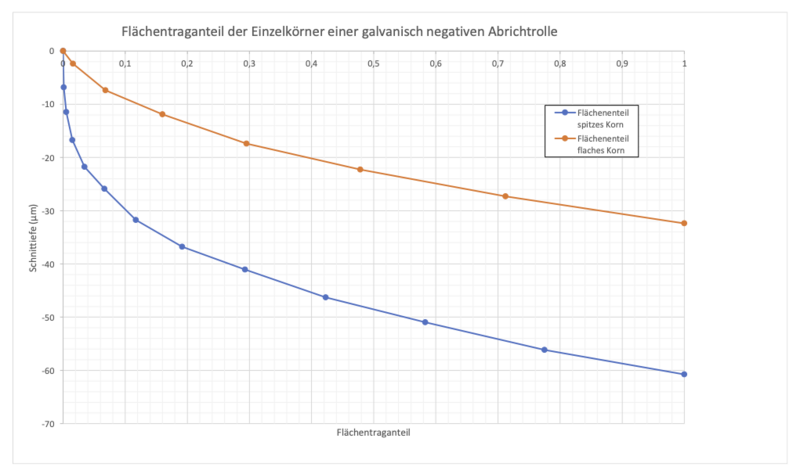

Die beiden Körner aus der Abbildung 1.11 und der Abbildung 1.12 wurden einer Traganteilanalyse unterworfen. Im Gegensatz zur bekannten Materialanteilsanalyse in Profilschnitten dient hier eine Flächenanalyse in verschiedenen Schnitttiefen, ausgehend vom höchsten Punkt des Diamantkornes. Es ist offensichtlich, wie die Traganteilkurven von der hier deutlich unterschiedlichen Kornformen beeinflusst sind (s. Abb. 1.13).

Aber es ist auch ein Einfluss der Diamant-Kornform auf die Wirkrauhtiefe theoretisch abzuleiten. Flache Diamantkörner verlängern die Eingriffsbahnen (s. Abb. 1.10). Es lässt sich nach Linke [1] daraus eine höhere Kornstoßzahl errechnen und eine höhere Eingriffszahl. Der Kehrwert der Eingriffszahl wird geringer, was über alle technologischen Parameter hinweg zu niedrigeren Wirkrauhtiefen führt.

Literaturhinweis

[1] Linke, B. S.: Wirkmechanismen beim Abrichten keramisch gebundener

Schleifscheiben

Dissertation RWTH Aachen, 2007

[2] Kaul, T. R.: Abrichten keramisch gebundener Schleifscheiben mit CVD-Formrollen

Dissertation Otto-von-Guericke-Universität Magdeburg, 2019

[3] Schulz.: Das Abrichten von keramisch gebundenen CBN-Schleifscheiben mit Formrollen

Dissertation RWTH Aachen, 1997

[4] Cinar, M.: Einsatzvorbereitung und Verschleißentwicklung keramisch

gebundener CBN-Schleifscheiben

Dissertation Universität Bremen, 1994

[5] König, W.: Abrichten von Korundscheiben mit stehenden Abrichtwerkzeugen

Messer, J.: Jahrbuch Schleifen, Honen, Läppen und Polieren, 51. Ausgabe

Vulkan-Verlag Essen, 1982

[6] Schmitt, R.: Abrichten von Schleifscheiben mit diamantbestückten Rollen

Dissertation, TU Braunschweig 1968

Quelle | Frank Weise