Glanzflächen wirtschaftlich fertigen: Durch Einsatz von Röders-Maschinen die Leistung steigern

Zahlreiche Anwendungen erfordern die Herstellung spiegelnder bzw. hochglanzpolierter Oberflächen in Stahl. Insbesondere optische Komponenten erfordern Oberflächenqualitäten von mind. Ra < 20nm.

Im optischen Bereich wird zusätzlich eine sehr hohe Präzision verlangt, z. B. bei Formen für Reflektoren. Da ist ein manuelles Polieren gefräster Oberflächen ausgeschlossen, da durch das manuelle Polieren die Präzision verloren ginge. Aber auch in Fällen, bei denen die Oberflächengenauigkeit nur in der Größenordnung von 0,01mm liegt, ist das manuelle Hochglanzpolieren zeitaufwändig und in der Folge teuer. Daher wird schon seit vielen Jahren an Verfahren gearbeitet, höchste Oberflächenqualitäten auf der Maschine in Stahl herzustellen. In Leichtmetallen ist das mit Diamant als Schneidstoff schon lange übliche Praxis. Diamant verschleißt jedoch in kürzester Zeit bei normaler Fräsbearbeitung von Stahl, so dass die Bearbeitung von Stahl mit Diamant bisher nicht möglich war. Nickelbeschichtungen oder ultraschallgestützte Verfahren waren vereinzelt relativ teure Auswege aus dieser Verschleißproblematik.

Röders hat schrittweise über mehrere Jahre neue Bearbeitungstechnologien entwickelt, mit speziellen Werkzeugen und kleinen Zustellungen Stahl mit Diamant auf der Maschine zu bearbeiten und dabei lange Standzeiten der Diamantwerkzeuge zu erreichen. Dies ist insbesondere bei der 3D-Bearbeitung von komplexen Formen mit kugelförmigen Werkzeugen möglich, z. B. bei Freiformflächen. Dadurch lassen sich in immer mehr Anwendungen die erforderlichen hohen Oberflächenqualitäten wirtschaftlich auf der Maschine herstellen. Voraussetzung ist eine sehr hohe Präzision der Bearbeitungsmaschine. In dem Arbeitsgang vor der Endbearbeitung mit dem Diamantwerkzeug muss bereits ein sehr präzises Aufmaß von wenigen Mikrometern auf dem Werkstück hergestellt werden.

Die engen Aufmaßtoleranzen müssen überall auf der zu bearbeitenden Werkstückoberfläche eingehalten werden. Außerdem muss die Maschine äußerst geometriestabil sein. Thermische oder anders bedingte Driften des Nullpunktes, selbst im Mikrometerbereich, darf es nicht geben, da andernfalls nicht sichergestellt werden kann, dass das Diamantwerkzeug einen gleichmäßigen, sehr geringen Abtrag überall auf der Werkstückoberfläche entfernt. Eine leichte Verschiebung des Nullpunktes oder der Werkzeuglänge würde sofort dazu führen, dass entweder das Diamantwerkzeug überlastet wird und schnell verschleißt oder nichts mehr vom Werkstück abnimmt, da das zuvor hergestellte Aufmaß so gering ist.

Hinzu kommt, dass auf Grund der kugelförmigen Geometrie der Bearbeitungswerkzeuge, mit denen die komplexen Formen hergestellt werden, die seitlichen Zustellungen sehr fein gewählt werden müssen, um die spiegelnden Oberflächenqualitäten zu erreichen. Die seitlichen Zustellungen dürfen ebenfalls nur wenige Mikrometer betragen. Die Folge sind sehr lange Bearbeitungsprogramme und entsprechend lange Laufzeiten der Maschine. Für eine wirtschaftliche Bearbeitung ist daher unbedingte Voraussetzung, dass die Maschine die Bearbeitungsprogramme für die Endbearbeitung mit ausreichend Bearbeitungsvorschub abarbeiten kann. Dabei muss die hohe Präzision, die dieser Prozess erfordert, perfekt eingehalten werden. Das ist nur mit einer hochpräzisen und gleichzeitig sehr dynamischen Maschine möglich. Außerdem muss das Werkzeug dafür ausgelegt sein, die geforderten hohen Oberflächenqualitäten gleichbleibend bei hohen und niedrigen Vorschüben zu erreichen, da sich insbesondere bei komplexen Werkstückgeometrien kein konstanter Vorschub auf der Maschine einhalten lässt, sondern dieser sich konturabhängig ändert.

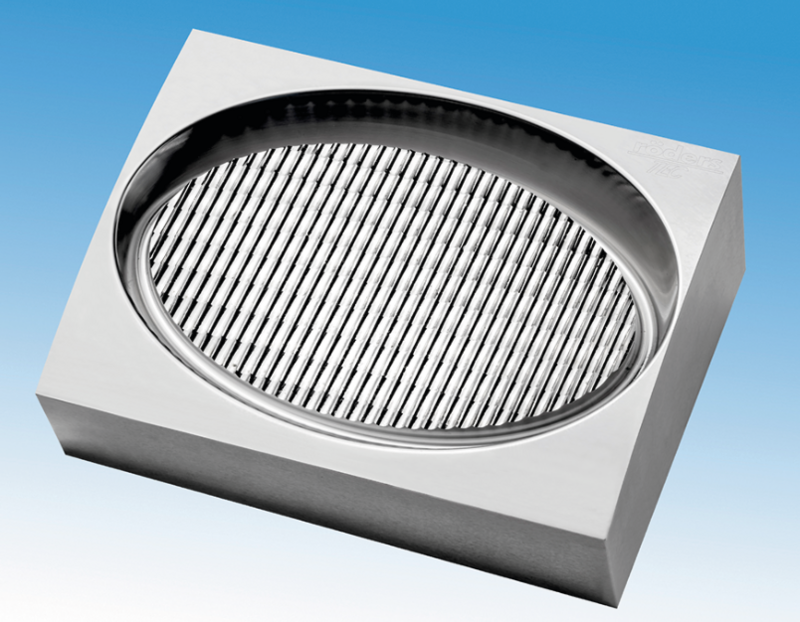

Aus diesem Grund hat Röders in den letzten Jahren eigene Diamantwerkzeuge für die Endbearbeitung entwickelt und immer weiter optimiert, so dass immer höhere Vorschübe bei der Herstellung von Hochglanzoberflächen möglich wurden. Gleichzeitig wurde die Maschinentechnologie ständig weiterentwickelt, so dass sowohl die Vorschübe als auch der Ruck ohne Beeinträchtigung der Oberflächenqualität durch das Maschinenverhalten stetig gesteigert werden konnten. Das Ergebnis ist eine drastische Verkürzung der Bearbeitungszeiten. So konnte beispielsweise bei einer Reflektorform für Dioden die Bearbeitungszeit von 5 Stunden auf weniger als 2 Stunden Gesamtbearbeitungszeit pro Kavität verkürzt werden. Die erreichte Oberflächenqualität beträgt Ra = 15nm. Doch das ist nicht das Ende der Fahnenstange. Eine gezielte intensive Weiterentwicklung des Bearbeitungsprozesses und der Maschinentechnologie lässt weitere erhebliche Verkürzungen der Bearbeitungszeiten in Kürze erwarten. Teilweise werden bereits Ra-Werte von weniger als 10nm erreicht.

In der Vergangenheit konnten derartige Oberflächenqualitäten nur auf sogenannten UP-Maschinen (Ultrapräzisionsmaschinen) gefertigt werden. Neben den hohen Anschaffungskosten haben diese Maschinen insbesondere den Nachteil, dass die Herstellung von Oberflächen in der Größenordnung Ra = 10nm sehr lange Einrichtezeiten erfordert. Die Herstellung der Bauteile wurde dadurch zeitintensiv, personalintensiv und teuer. Die Röders-Maschinen sind dagegen typische Industriemaschinen, aber mit einer sehr hohen Präzision. Die Röders-Maschinen lassen sich außerdem einfach automatisieren, so dass Werkstücke mit optischen Oberflächen auch in einer mannlosen Schicht oder über das Wochenende automatisch hergestellt werden können. Das macht den Einsatz der Röders-Maschinen für die Fertigung von spiegelnden Oberflächen direkt auf der Maschine besonders wirtschaftlich. Entsprechend steigt der Anteil an Maschinen bei Röders, die für derartige Bearbeitungen verkauft werden. Durch die drastische Leistungssteigerung ist die Herstellung von immer größeren optischen oder Hochglanzoberflächen direkt auf der Maschine in immer mehr Anwendungsfällen wirtschaftlicher als herkömmliche Verfahren.

Quelle | Röders