Induktions- und Vakuumlöten von Diamant- und Keramikwerkzeugen

Seit über 20 Jahren beschäftigt sich die IEW Induktive Erwärmungsanlagen GmbH aus Gumpoldskirchen/Österreich, ca. 20km südlich von Wien, mit der Induktionserwärmungstechnik.

Genauso lange ist auch das Induktionslöten ein sehr wichtiger Bestandteil des Unternehmens. Bei der Induktionslöttechnik werden für die Verbindung von PKD-Werkzeugen (polykristalliner Diamant) mit Hartmetallunterschicht an Atmosphäre vorwiegend hochsilberhaltige Lotzusatzwerkstoffe mit Nickel- und Mangananteil zur Förderung der Benetzung des Hartmetalls inkl. Flussmittel verwendet. Diese sind allerdings hinsichtlich Ihrer Arbeitstemperatur mit ca. 705° C, häufig jedoch eher bei 720° C oder mehr, für die PKD-Schneide zu hoch. Es kann zu einer Reduktion der Standzeiten und bei extremer Überhitzung sogar zu einer vollständigen Zerstörung der Schneide (Graphitisierung) kommen. Es gibt zwar zwischenzeitlich neue Lotzusatzwerkstoffe, deren Liquidus unter 700° C liegt, jedoch bleibt das Thema Flussmittel und damit einhergehende Korrosion weiterhin bestehen, auch das Fließverhalten und damit die Verarbeitbarkeit kann unzureichend sein.

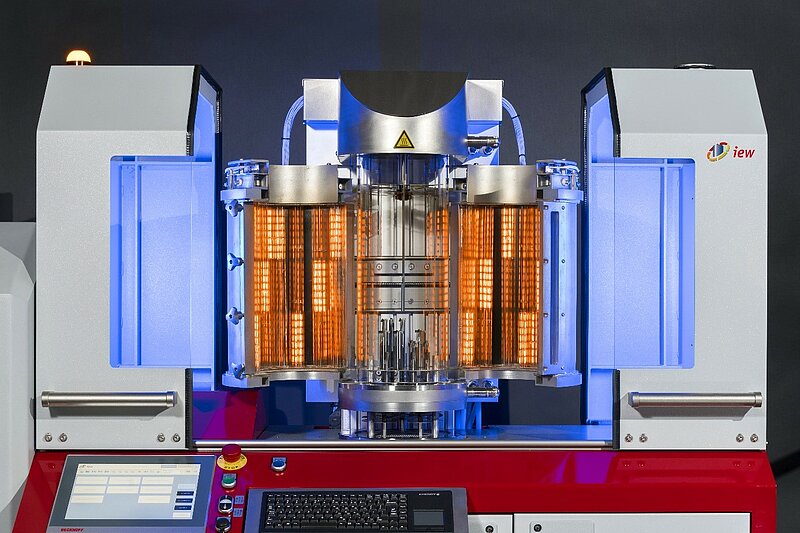

Solid PKD, also PKD-Werkzeuge ohne Hartmetallunterschicht, können zudem unter Zuhilfenahme eines Aktivlotes mit einem definierten Titananteil als aktive Komponente (Bildung von Titancarbid zwischen Lot und Diamant) und Indium (Schmelzpunkt 156,6° C) zur Senkung der Arbeitstemperatur unter hochreinem Schutzgas (Argon, kein Stickstoff (Bildung von TiN)) gelötet werden. Dies funktioniert beim PKD primär aufgrund der intermetallischen Phase, die zwischen Lot und dem im PKD befindlichen metallischem Binder (Kobalt oder Nickel) entsteht. Nach intensiven Versuchen, sowohl intern als auch extern, musste IEW jedoch feststellen, dass im Schutzgas bei z. B. CVD, MKD, Keramik, etc. keine ausreichende Reaktionsschicht zwischen Lot und Diamant herbeigeführt werden konnte. Deshalb wurde sich 2017 für die Entwicklung und den Bau einer Vakuumlötanlage mit der Bezeichnung VVBM 200 (Vertical Vacuum Brazing Machine) zur Ergänzung und Weiterentwicklung der Induktionslötanlagen entschieden. Mit dieser Vakuumlötanlage ist es IEW jetzt möglich, Diamant- und Keramikwerkzeuge (PKD, pCBN, MKD, Naturdiamant, Keramiken, etc.) von Chargengröße 1 bis, je nach Baugröße, ca. 200 Stück oder mehr zu löten. Der Lötprozess selbst ist dabei deutlich einfacher als das manuelle Löten mittels Flamme oder Induktion, die Abhängigkeit von einer speziell ausgebildeten Arbeitskraft entfällt.

Die zu lötenden Schneiden werden von den Lotpasten in Position gehalten, kleinere Spalte, die z. B. beim Bestücken entstehen, können durch den Casimir-Effekt geschlossen werden. Auch kann während des Prozesses mit Schutzgas geflutet werden, um ein Ausdampfen des Silbers im Lot zu verhindern (Partialdruckregelung). Zusätzlich kann Stickstoff zur Bauteilkühlung unterhalb von ca. 500° C genutzt werden, dies kann die Gesamtprozesszeit nochmals reduzieren.

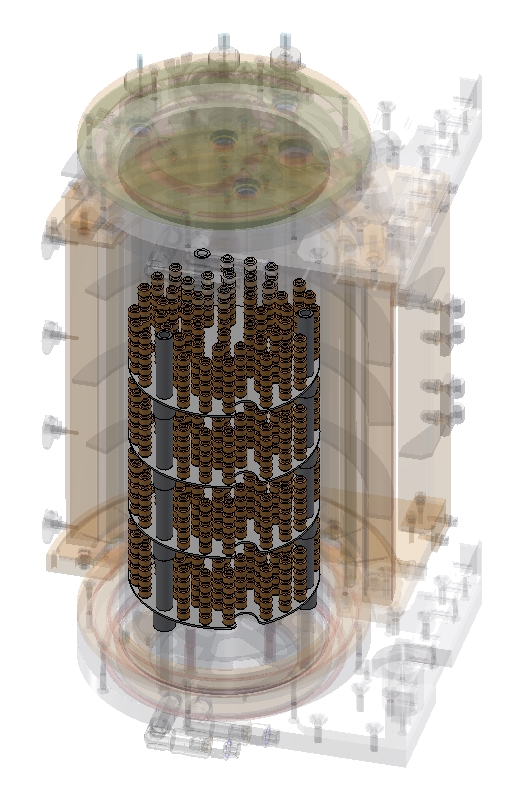

Häufig ist die Temperaturverteilung innerhalb einer größeren Vakuumkammer inhomogen, daher hat sich IEW für den Einsatz einer 3-Zonen-Temperaturregelung entschieden. Die Beckhoff SPC wird im Hause IEW programmiert und kann deshalb genau auf die jeweiligen Kundenbedürfnisse angepasst werden - gerne nimmt das Unternehmen Kundenfeedback zur ständigen Weiterentwicklung entgegen. Gerade beim Vakuumlöten ist eine exakt geführte Temperaturrampe mit Zwischenschritten, definierten Halte- und Kühlphasen, essentiell und trägt unmittelbar zur Erreichung der hohen Produktqualität bei.

Weiterentwicklungen der Vakuumlötanlage VVBM 200

Zum Löten bei höheren Temperaturen oder zur Vergütung von Materialen während des Vakuumlötens ist es nun auch möglich, die Turbopumpe auszuschalten und ausschließlich mit der zusätzlich verbauten Drehschieberpumpe (normal für das Vorvakuum verantwortlich) zu arbeiten. Die maximale Vakuumqualität liegt dann bei ca. 4x10−2 und somit deutlich unter der maximalen Vakuumqualität von 10−6 mit der Turbomolekularpumpe. Hier können dann z. B. Hartmetallwerkzeuge mit titan- und zinkfreien Hartloten bei ca. 850° C gelötet werden, die Gefahr des Ausgasens vom Silberanteil im Lot wird dadurch minimiert und es lassen sich Gaskosten, für die bei besseren Vakuumqualitäten benötigte Partialdruckregelung, einsparen. Zusätzlich ist es möglich, Materialvergütungsprozesse mittels der optionalen Stickstoffkühlung durchzuführen, um nach dem Lötvorgang erweichte Materialen wieder aufzuhärten.

Im dritten Quartal 2020 hat die IEW GmbH eine Weiterentwicklung derer Vakuumlötanlage fertiggestellt, mit der sie die Anlage für Kunden noch flexibler gestalten konnten. Die 3-Zonen Temperaturregelung (normal für eine sehr homogene Temperaturverteilung verantwortlich) wurde dahingehend angepasst, dass nun alle 3 Zonen auch bei unterschiedlichen Temperaturen betrieben werden können. Damit ist es nun möglich, auf 3 verschiedenen Ebenen (jeweils ca. 180 x 120mm) mit verschiedenen Loten zu arbeiten, um beispielsweise PKD bei sehr niedrigen Temperaturen (<700° C) und auf einer anderen Ebene z. B. solid CBN oder CVD bei höheren Temperaturen und einer anderen Lötpaste zu verlöten, es lassen sich damit also effektiv Anlagenfahrten reduzieren und Prozesskosten minimieren. Schirmbleche, welche pro Ebene eingezogen werden können, verbessern die Temperaturgenauigkeit pro Erwärmungsebene zusätzlich. Die Benutzeroberfläche wurde so angepasst, dass eine leichte Bedienung und Handhabung der Anlage weiterhin gewährleistet bleibt. Mit dieser Neuerung kann die Anlage so universell wie möglich eingesetzt werden und bietet den Kunden damit einen nicht zu vernachlässigenden Mehrwert an, ohne Aufpreis!

Der nutzbare Bestückungsraum innerhalb der Vakuumkammer hat eine Größe von bis zu D180 x L350mm. Der Raum in der Quarzglasröhre kann ca. alle 25mm mit einer Werkzeugträgerplatte geteilt werden. Bei Bedarf werden Edelstahlträger eingezogen, um kleine Bauteile zu löten oder es kann nur die unterste Ebene für lange Bauteile verwendet werden. Somit wird eine größtmögliche Flexibilität der Vakuumkammer und der darin zu lötenden Werkstücke gewährleistet. Ein optionaler Arbeitstisch zur Werkstückbestückung inkl. Trocknungsofen, Dosiergerät, Vakuumpinzette, Kühlschrank, Lampe mit Lupe und höhenverstellbarem Arbeitsplatz zur Bestückung sorgen für zusätzlichen Bedienkomfort. Kundenspezifische Vorrichtungen als Werkstückhalterungen bietet die IEW GmbH Ihren Kunden gerne zusätzlich an. Dabei wird die Konstruktion aller Komponenten ebenfalls im Hause IEW durchgeführt, somit kann immer auf die Wünsche der Kunden reagiert werden.

Quelle | iew