Innovative Leichtbaugrundkörper für Schleifwerkzeuge

Die Schleifbearbeitung mit hochharten Schleifwerkzeugen ist für viele Anwender essentiell, um Bauteile wirtschaftlich, qualitativ hochwertig und produktiv herzustellen. Zum Einsatz kommen dafür Schleifscheiben mit einem speziellen Grundkörper, auf den der Schleifbelag aufgebracht wird. Überwiegend werden Grundkörper aus Stahl eingesetzt. Diese sind aber aufgrund ihres Gewichts mit Nachteilen für den Schleifprozess verbunden. Leichtbaugrundkörper stellen eine interessante Alternative für zahlreiche Anwendungen dar – vor allem im Bereich Automotive, der Wälzlagerindustrie oder der Medizintechnik.

Hochproduktive Schleifbearbeitung mit CBN-Schleifwerkzeugen

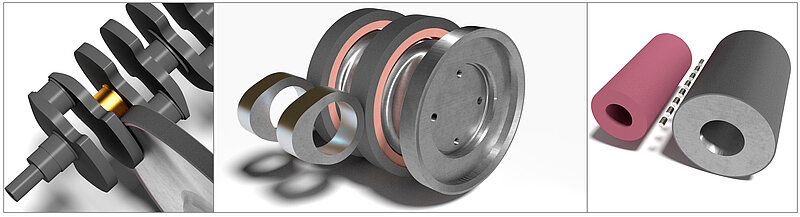

Die Leistungssteigerung von Schleifprozessen lässt sich häufig nur mit dem Einsatz von hochharten Schleifscheiben realisieren. Die in diesen sogenannten Superabrasives verwendeten Schneidstoffe CBN oder Diamant sind jedoch deutlich teurer als konventionelle Schneidstoffe, wie Korund oder Siliziumkarbid. Daher verfügen diese Werkzeuge nur über einen umlaufenden, wenige Millimeter starken Schleifbelag, der auf einen metallischen oder keramischen Grundkörper aufgebracht wird. Der Grundkörper muss zahlreiche Anforderungen erfüllen: Schwingungen dämpfen, Wärme leiten und dem Werkzeug Stabilität verleihen. In Folge dessen steht bei Schleifwerkzeugherstellern wie Hermes Schleifmittel die Entwicklung und Herstellung von innovativen und leistungsstarken Grundkörpern im Fokus.

Stahlgrundkörper – nicht immer die beste Wahl

Bei Hochleistungsanwendungen im Automobilbau, der Wälzlagerindustrie oder der Medizintechnik rotieren CBN-Schleifscheiben bei Schnittgeschwindigkeiten von über 100 m/s. Dazu beanspruchen hohe mechanische Belastungen, hervorgerufen durch den Materialabtrag bei großen bezogenen Zeitspanvolumen, das Werkzeug. Deswegen werden für diese Prozesse Grundkörper aus Stahl eingesetzt, da sie die erforderliche Sprengsicherheit und Steifigkeit gewährleisten können. Nachteilig ist jedoch ihr hohes, spezifisches Gewicht, das vor allem bei größeren Werkzeugen zu Herausforderungen in der Handhabung führt. Scheiben, die bis 100 und mehr Kilo wiegen, können nicht mehr per Hand gerüstet und transportiert werden. Zusätzliche Hilfsmittel sind notwendig und die unproduktiven Rüstzeiten verlängern sich erheblich.

Darüber hinaus erhöhen sich die Maschinenbelastungen, insbesondere die Belastungen der Spindeln, signifikant. Die Folge sind eine verkürzte Lebensdauer der Spindellagerungen und somit höhere Folgekosten für die Instandhaltung. Übersteigt das Werkzeuggewicht sogar das Leistungsvermögen der Maschinenspindel, ist der Schleifprozess nicht sicher durchführbar, da die Spindel nicht in der Lage ist, die Schei-be aufgrund der Trägheit robust zu beschleunigen und abzubremsen. Nicht zuletzt muss mehr Energie aufgewendet werden, um eine schwere Schleifscheibe in Gang zu bringen.

Leichtbaugrundkörper: die Alternative heute

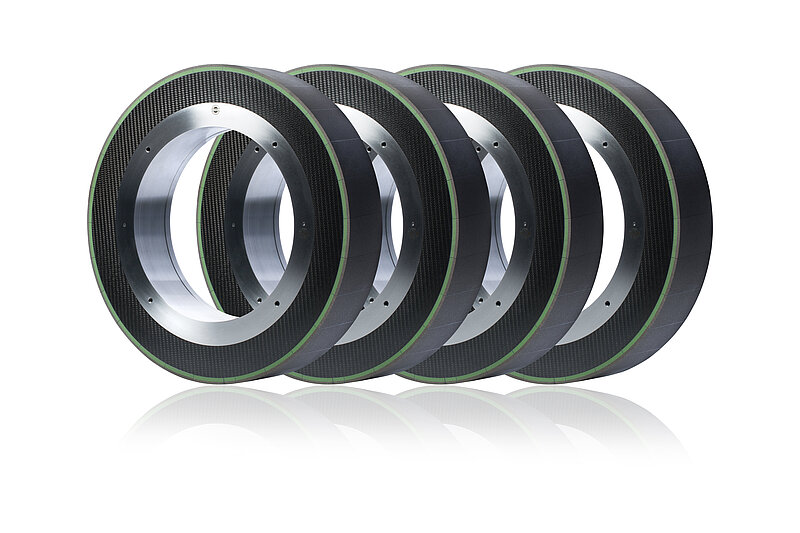

Eine Lösung für derartige Anwendungen bringt der Einsatz von Leichtbaugrundkörpern aus Faserverbundwerkstoffen. Der Vorteil dieser CFK-Werkstoffe ist die hohe spezifische Festigkeit bei gleichzeitig geringer Dichte, sodass Nachteile der deutlich schwereren Stahlgrundkörper eliminiert werden können. CBN-Werkzeuge mit CFK-Grundkörper werden vielfältig eingesetzt: für die Bearbeitung von Kurbel- oder Getriebewellen, sobald große Scheibendurchmesser notwendig sind oder mehrere Schleifscheiben parallel – ein sogenannter Scheibensatz – zum Beispiel bei der Spitzenlosbearbeitung genutzt werden.

Durch den Einsatz von CFK-Grundkörpern wird das Werkzeuggewicht signifikant um mehr als 70% im Vergleich zum Stahlgrundkörper reduziert. Das erleichtert nicht nur das Handling, sondern verringert auch die Spindelbelastungen deutlich. Der CFK-Grundkörper hat darüber hinaus eine bessere Schwingungsdämpfung und kann negatives prozessdynamisches Verhalten kompensieren, wodurch sich die Oberflächenqualitäten verbessern und dieser Grundkörper auch bei Anwendungen mit kleinerem Werkzeugdurchmesser eingesetzt wird (z.B. Medizintechnik).

Leichtbaugrundkörper der Zukunft

Nachteilig ist beim Einsatz von CFK-Grundkörper jedoch die geringe axiale Steifigkeit, sodass ausschließlich Prozesse mit radialen und tangentialen Belastungen möglich sind. Auch die Verwendung von Acoustic Emission (AE) Sensorik zur Anschnitterkennung oder Prozessüberwachung ist mit einem CFK-Grundkörper nicht durchführbar. Unter anderem aus diesen Gründen wurde von Hermes Schleifmittel eine völlig neue Grundkörpervariante entwickelt. Das Alleinstellungsmerkmal des Hermes light Core besteht im anwendungsspezifischen Design und dem Einsatz moderner Herstellungsverfahren. Die Prozess-auslegung der geplanten Schleifanwendung ist Basis für die Abschätzung der zukünftigen Prozessbelastungen. Diese werden genutzt, um mit Hilfe von FEM-Analysen gezielte Festigkeitsuntersuchung unterschiedlicher Grundkörperdesigns vorzunehmen. Das Ergebnis ist ein optimal an die konkrete Belastung ausgelegter metallischer Leichtbaugrundkörper. Eine Gewichtsersparnis ist somit wie auch beim CFK-Grundkörper gegeben. Gleichzeitig sind nun aber auch Schrägeinstechschleifprozesse oder sonstige Prozesse mit axialer Belastung möglich bzw. die Verwendung von AE-Sensorik. Hermes Schleifmittel kann seinen Kunden schon heute diese individuellen Analysen und maßgeschneiderten Produkte anbieten. Damit begegnet Hermes den hohen Anforderungen der Industrie an den Einsatz innovativer Materialien, Technologien und Verfahren.