LaserSmart 510: Wenn Diamant wie Butter wird

SmartSharpening von Rollomatic liefert definierte Schneidkanten

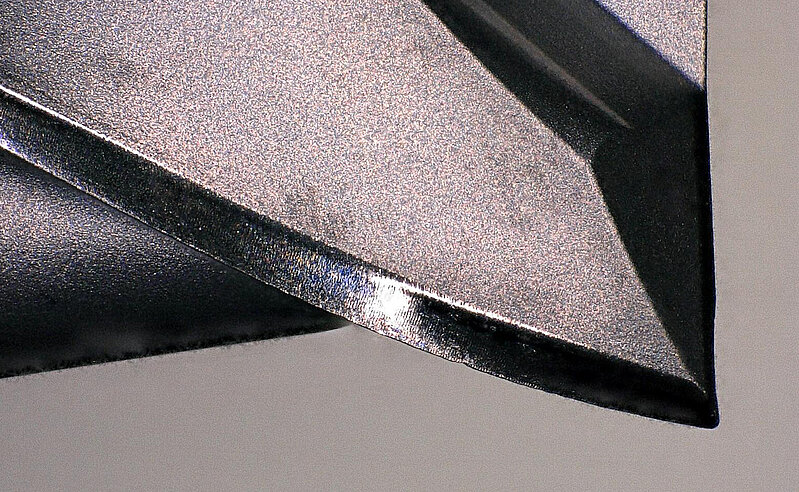

Keiner ist härter: Diamant, als CVD-Schicht oder als PKD-Tip, ist als Schneidstoff in vielen Branchen nahezu unersetzlich geworden. Aufgrund seiner Härte waren die Möglichkeiten im Geometrie-Design der Werkzeuge enorm eingeschränkt – bis jetzt: Denn die LaserSmart 510 und der neue SmartSharpening-Prozess von Rollomatic ermöglichen es auf einfache Weise, scharfe Schneidkanten auch auf diamantbeschichteten Hartmetallwerkzeugen herzustellen. Die Liste an extrem abrasiven Materialien wächst kontinuierlich: CFK und GFK, Graphit, Composites, Edelmetalle und nichteisenhaltige Werkstoffe – und alle verlangen Zerspanern einiges ab. Um den eingesetzten Werkzeugen ein Höchstmaß an Ausdauer zu verleihen, kommen extrem harte Schneidstoffe wie PKD oder CVD-Diamant zum Einsatz. Für den Werkzeugschleifer stellt sich nun die Aufgabe, den damit geschaffenen Abrasionsschutz noch weiter zu verbessern und folglich die Standzeiten zu verlängern, dabei zugleich auch noch sehr scharfe, klar definierte Schneidkanten zur präzisen Bearbeitung der schwierigen Materialien zu bieten. Den Weg dorthin ebnet Rollomatic, der Schleifmaschinenexperten aus dem Schweizerischen Le Landeron, mit der LaserSmart 510 sowie einer Weltpremiere: dem neuem Smart-Sharpening-Prozess.

Dosierte Schärfe macht den Unterschied

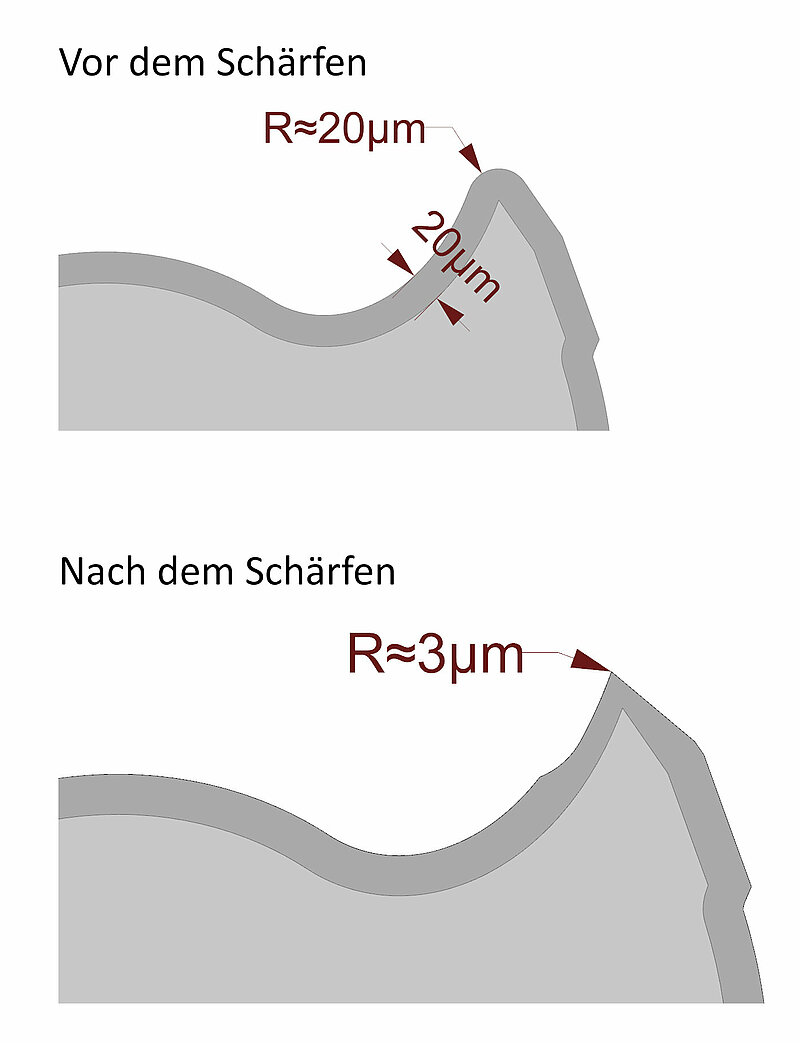

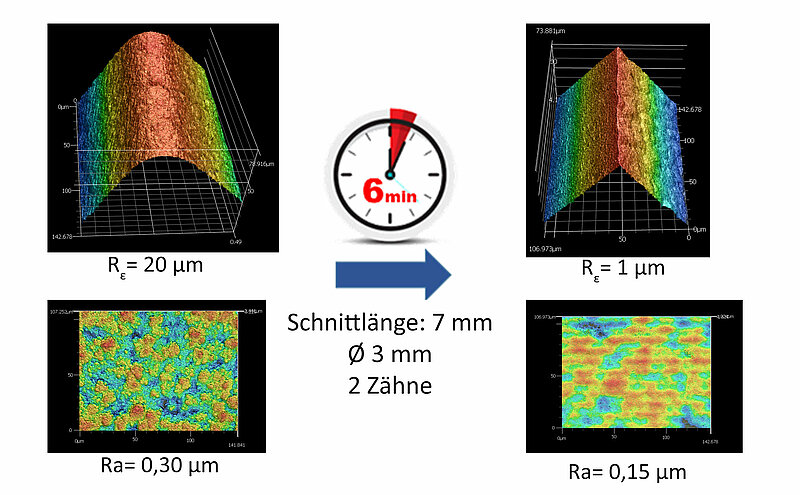

Für manche Werkzeugtypen sind CVD-Diamantschichten der ideale Schutz. Allerdings werden durch die Beschichtung die Schneidkanten sehr stark verrundet, und das Werkzeug ist nicht mehr so scharf, wie es die Anwendung vielleicht verlangt. Denn in bestimmten Applikationen sind scharfe Schneiden das Maß der Dinge. „Aber auch nur, wenn das Schärfen praxisorientiert, einfach, produktionstauglich und automatisiert erfolgen kann“, weiß Sven Peter, Produktmanager Laser bei Rollomatic. Hier kann die LaserSmart 510 punkten: Rollomatic hat einen Prozess entwickelt, der das Schärfen von dicken CVD-Beschichtungen ermöglicht. Dazu erkennt die Maschine µm-genau die Lage der beschichteten Schneidkante, um ihre exakte Form und Position zu bestimmen. „Daraufhin trägt der Laser gerade so viel Beschichtungsmaterial ab, damit die Schneidkante die gewünschte Schärfe erlangt. So wird das Werkzeug scharf, behält aber gleichzeitig seine schützende Beschichtung“, so Sven Peter. Dass die Schärfe der Schneiden sogar im Nachhinein angepasst werden kann, eröffnet Herstellern komplett neue Möglichkeiten bei der Gestaltung ihrer Werkzeuge.

Erfolgsfaktor Zeit

Fertigungsprozesse können nie schnell genug ablaufen, weshalb sich die Nutzer über den Zeitgewinn mit der neuen Maschine freuen können: Gegenüber dem Vorgänger LaserSmart 501 ist die Bearbeitungszeit auf der LaserSmart 510 bis zu 450 Prozent schneller geworden. „Gerade gegenüber herkömmlichen Fertigungsmethoden ist das ein deutlicher Schritt nach vorne: Beim Erodieren oder Schleifen von Metall erreicht man Bearbeitungsgeschwindigkeiten von vielleicht 1mm/min, unser Laser arbeitet bei über 5mm/min! Das lässt die herkömmlichen Methoden buchstäblich ‚alt aussehen‘!“, findet Sven Peter. Selbstverständlich dürfen bei diesem Tempo weder die Rechenzeit noch die Programmierdauer zum Flaschenhals werden. Deswegen setzt Rollomatic parallel auf die aktualisierte SmartMachining-Software, mit der sich scharfe Diamantwerkzeuge besonders schnell und einfach konstruieren lassen. „So werden optimale Bearbeitungswege vom Programm vorgeschlagen, visualisiert und kontrolliert. Das erleichtert selbst weniger erfahrenen Anwendern die Programmierung, und dennoch erhalten Fortgeschrittene den vollen Zugriff auf die vielfältigen Möglichkeiten unserer Maschinen. Von diesen Vorteilen profitieren übrigens auch die Nutzer unserer ersten LaserSmart-Generation!“, erläutert Sven Peter.

PKD passgenau in Form bringen

Ein weiterer Vorteil ist, dass auf der LaserSmart 510 sowohl das Schärfen von Schneidkanten als auch eine effiziente PKD-Bearbeitung erfolgen kann. Somit hat der Rollomatic-Kunde Zugriff auf die für seine Anwendung jeweils passende Technologie und lastet gleichzeitig seine Maschine optimal aus – bei entsprechender Flexibilität. Das macht den SmartSharpening Prozess auf der LaserSmart 510 doppelt attraktiv: Zum einen für reine Hartmetallwerkzeughersteller als auch für Firmen, die sowohl Hartmetall- als auch PKD/CVD-bestückte Werkzeuge produzieren.

Neue Technologie in bewährtem Chassis

Bei der Entwicklung und Konstruktion konnte Rollomatic auf seine jahrzehntelange Erfahrung in der Schleifmaschinenproduktion zurückgreifen. So ist die LaserSmart 510 ein rundum ausgereiftes und zuverlässiges Produkt geworden: Fünf interpolierende Achsen mit Linear- und Servomotoren bilden die Grundlage zur Herstellung von Wendeschneidplatten und Schaftwerkzeugen aus ultraharten Materialien wie PKD, cBN, CVD, MKD oder Naturdiamant. Vier eingebaute Kameras überwachen und bilden alle Vorgänge der Maschine auf der Steuerung ab – vom Roboter bis hin zum Messtaster. Besonders das Einmessen der Werkzeuge läuft wesentlich effizienter und bedienerfreundlicher ab als bisher.

Smarte Lösung für Härtefälle

Werkzeuge mit dicken CVD-Schichten sind auf Höchstleistungen in der Zerspanung abrasiver Materialien ausgelegt. Der neue SmartSharpening-Prozess von Rollomatic wertet sie zusätzlich auf, indem er ihnen nun auf unkomplizierte und vor allem schnelle Weise extrem scharfe Schneidkanten beschert. Vergleiche mit konventionellen Diamantwerkzeugen zeigen, dass Dickschicht-Werkzeuge eine signifikant höhere Standzeit liefern können. „Und damit entwickeln sie sich zur wirtschaftlichen Alternative zu den oftmals deutlich teureren PKD-Varianten“, resümiert Sven Peter.

Quelle | Rollomatic