Lasertec 20 PrecisionTool: optimierte Entwicklung von hochwertigen PKD-Werkzeugen

Bessere Schneidkanten und höhere Standzeiten von PKD Werkzeugen.

Element Six, eine Tochter der De Beers Gruppe, ist aus dem südafrikanischen Diamond Research Laboratory hervorgegangen. Dessen Team gehörte 1958 zu den ersten, die künstliche Diamanten hergestellt haben. Damit war auch der Grundstein gelegt für eine industrielle Nutzung des extrem harten Materials. Das Anwendungsspektrum synthetisch hergestellter Diamanten ist heute breit gefächert: In der Elektronik fungieren sie als perfekter Isolator. Aufgrund ihrer optischen Eigenschaften finden sie in Lasern Verwendung. Und in der Akustik sorgen Diamantmembranen für perfekten Klang. Hinzu kommen PCD- und pCBN-Werkzeuge, die in der mechanischen Bearbeitung durch ihre Verschleißfestigkeit und eine hohe Wärmeleitfähigkeit überzeugen. Am Global Innovation Centre nahe Oxford entwickelt Element Six sowohl diese Materialien kontinuierlich weiter als auch technologische Verfahren für die Herstellung der Werkzeuge. Seit 2017 nutzt das Team dafür eine Lasertec 20 PrecisionTool von DMG Mori, die vor allem in der Schneidkantenbearbeitung optimale Ergebnisse liefert.

Druck vergleichbar wie der Eiffelturm auf einer Getränkedose

Natürliche Diamanten entstehen bis zu 300 Kilometer tief im Innern der Erde bei Temperaturen von über 1.000° C. Ganz ähnliche Bedingungen hat die schwedische Elektrizitätsgesellschaft ASEA 1953 in einer Presse erzeugt, als es ihr gelang, die ersten synthetischen Diamanten herzustellen. Dieses sogenannte HPHT-Verfahren (High Pressure / High Temperature) ist eine von zwei Methoden, die auch Element Six anwendet. Die Kapseln, in denen die Diamanten dabei entstehen, werden einem Druck von über 50.000 Bar ausgesetzt – Dimensionen, die Dr. Wayne Leahy, Head of Applications Cutting & Grinding am Global Innovation Centre von Element Six, mit einem Bild veranschaulicht: „Im Grunde steht der Eiffelturm kopfüber auf einer Getränkedose.“

Element Six sintert diese Diamanten dann, um polykristallinen Diamant (PKD) herzustellen, und wandelt in einem ähnlichen Prozess hexagonales Bornitrid in kubisches Bornitrid um, bevor es zu polykristallinem Bornitrid (pCBN) sintert. Dieses ist nicht ganz so hart wie Diamant, aber thermisch stabil über 1.000° C – weit über die 700° C hinaus, bei denen Diamanten zu oxidieren beginnen", erklärt Dr. Wayne Leahy. Eine zweite Methode ist die chemische Gasphasenabscheidung (CVD), bei der wenige Mikrometer dünne CVD-Diamantschichten unter Vakuum auf einem Substrat abgeschieden werden. Dies geschieht unter niedrigem Druck in einer Kammer, die hochreine Gase enthält. Mikrowellen erhitzen die Gase, um ein Plasma mit einer Temperatur von über 3.000° C zu erzeugen, in dem das Diamantmaterial Atom für Atom aufgewachsen ist.

Kundenindividuelle Diamantwerkzeuge für jede Anwendung

Am Global Innovation Centre verfolgt Element Six einen ganzheitlichen Ansatz, der weit über die Herstellung von Diamanten hinausgeht. „Das eigentliche Know-How liegt in der Entwicklung und Herstellung von Diamantwerkzeugen“, weiß Dr. Wayne Leahy. Gemeinsam mit den Kunden – darunter zahlreiche große Werkzeughersteller – erarbeite man anwendungsspezifische Werkzeuglösungen. Dabei müsse man ganz individuelle Fragen beantworten: „Was sind die Anforderungen an das Werkzeugmaterial und wie können die Materialien verbessert werden? Was sind die optimale Geometrie und Bearbeitungsparameter?

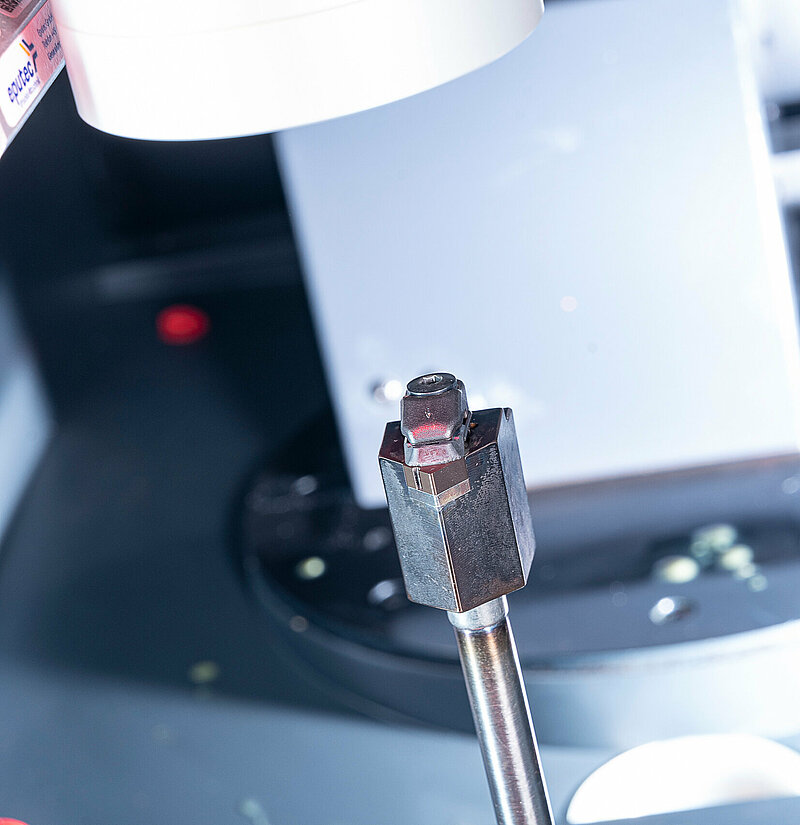

Laserbearbeitung von metallfreien PKD-Werkzeugen

Aufgrund der Materialhärte lassen sich Diamant- und pCBN-Werkzeuge nur sehr schwer bearbeiten. Das bisher verbreitete Erodieren erfordert die Beimischung eines metallischen Binders. Deshalb enthalten PKD-Werkzeuge (polykristalliner Diamant) üblicherweise Cobalt. In den vergangenen Jahren hat sich mit der Lasertechnik ein zusätzliches Verfahren etabliert, das auch metallfreie PKD-Materialien bearbeiten kann. Da Element Six ein etablierter Technologieführer ist, war es für Dr. Wayne Leahy und sein Team nur konsequent, 2017 in eine Lasertec 20 PrecisionTool von DMG Mori zu investieren: „Da wir mit der Laserbearbeitung ein neues Feld betreten haben, war uns wichtig, die beste am Markt verfügbare und auch bewährte Maschine anzuschaffen.“ DMG Mori hat weltweit 240 dieser Modelle installiert und teilt viele Kunden mit Element Six.

Partnerschaftliche Zusammenarbeit zwischen DMG Mori, Element Six und Werkzeugherstellern

Durch die Arbeit mit der Lasertec 20 PrecisionTool gewinnt das Global Innovation Centre Parameter, die Element Six den Kunden zur Verfügung stellen kann, um damit eine optimale Werkzeugherstellung zu erzielen. „Darin liegt letztlich die wahre Kompetenz und der Mehrwert für alle Beteiligten“, findet Dr. Wayne Leahy. Denn Element Six pflege oftmals sehr enge Partnerschaften mit den Werkzeugherstellern wie auch DMG Mori.

Lasertec 20 PrecisionTool – 40 Prozent höhere Standzeiten von PKD Werkzeugen

Im Forschungsalltag am Global Innovation Centre von Element Six hat die Lasertec 20 PrecisionTool alle Erwartungen erfüllt. Dr. Wayne Leahy sieht klare Vorteile gegenüber dem Erodieren und dem Schleifen: „Die Schartigkeit der Schneidkanten ist um den Faktor 2 bis 3 geringer und auch grobkörnige PKD-Materialien lassen sich fast so gut bearbeiten wie feinkörnige.“ In Labortests sehe man außerdem, dass laserbearbeitete Werkzeuge eine höhere Standzeit haben. Mit dem High Speed Mode 2.0 hat DMG Mori zudem die für Werkzeughersteller entscheidende Wirtschaftlichkeit berücksichtigt: Im Vergleich zum Erodieren sind die Stückkosten hier um 30 Prozent niedriger als beim Erodieren. Ein weiterer Vorteil der Lasertec 20 PrecisionTool liegt in ihrer Flexibilität. Zum einen ist sie universell einsetzbar für einen Werkstückdurchmesser von bis zu ø 200mm und einer Länge von 344mm. Zum anderen kann sie aufgrund des 5-achsigen Maschinenkonzepts und der hohen Präzision von unter 5µm kleinste, innenliegende Eckenradien und Glockenwerkzeuge bearbeiten. Die am Markt bekannte Programmieroberfläche erleichtert darüber hinaus den Umstieg auf das DMG Mori Modell.

„Mit Hilfe der Lasertec PrecisionTool können wir unsere Kunden bei der Herstellung von PKD Werkzeugen unterstützen – bei gleichzeitig besserer Qualität und höheren Standzeiten.“

Quote

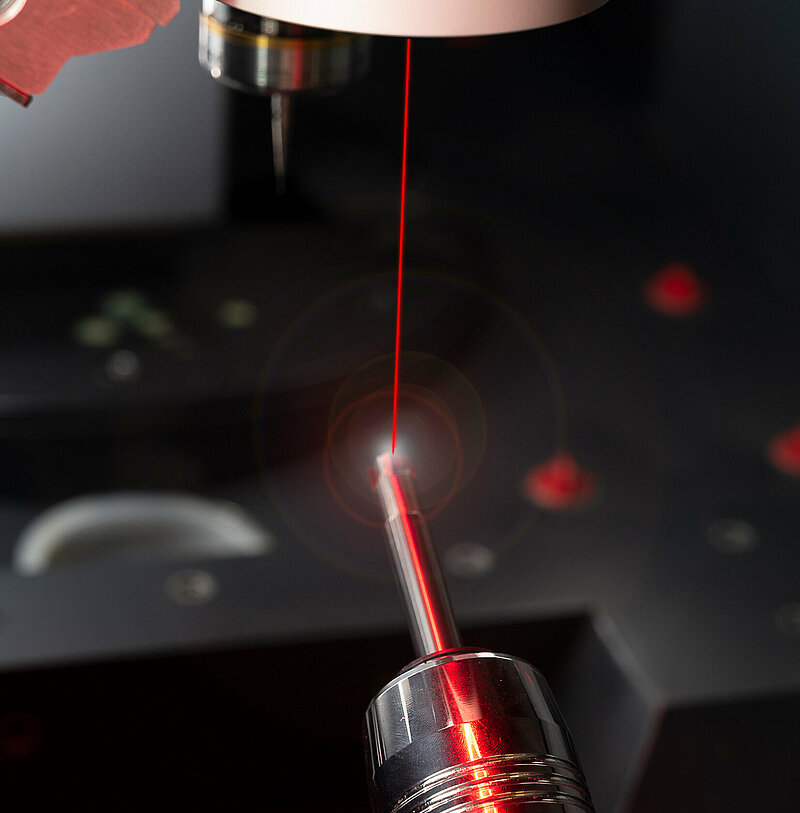

Lasertec 50 PrecisionTool – Mit Femto Laser in die Zukunft

An dem Femtosekundenlaser, den DMG Mori seit 2018 in der Lasertec 50 PrecisionTool einsetzt, erkennt man die rasante Weiterentwicklung der Laserbearbeitung. Die ultrakurzen Lichtimpulse dieses neuen Lasers sorgen dafür, dass das Material in einer minimalen Zone verdampft – noch bevor sich das umgebende Material erwärmt. Dr. Wayne Leahy sieht darin großes Potenzial: „Mit dieser Technologie werden wir in Zukunft einen weiteren Schritt nach vorne machen und unsere PKD-Materialien noch präziser bearbeiten.“

Quelle | DMG Mori Global Marketing GmbH