Laserunterstütztes Schleifen von Siliziumnitrid-Keramiken

Ein neuartiges laserunterstütztes Schleifverfahren wurde entwickelt, um die Abtragsraten beim Schleifen von Si3N4 zu erhöhen.

Die Mikrostrukturierung der Werkstückoberfläche durch eine Pikosekunden-Laserbestrahlung, mit einer Wellenlänge von ca. 1000nm vor dem Schleifen, führte zu einer Reduzierung der spezifischen Schleifenergie um bis zu 55%. Um die Wechselwirkung zwischen Laser und Material zu untersuchen, wurde ein mathematisches Modell entwickelt. Das Modell ist in der Lage, die Tiefe der Laserablation und den Mechanismus der Wechselwirkung zwischen Laser und Material zu bestimmen.

Die aus dem Modell erhaltenen Daten wurden entsprechend mit experimentellen Ergebnissen validiert. Dementsprechend ist bei Laserintensitäten (IL) von mehr als 1.5 × 109W/cm2 die Laser-Material-Wechselwirkung eine "Multi-Photon-Ionisation" (MPI) ohne Auswirkungen von thermischen Schäden, während bei niedrigeren IL-Werten thermische Risse neben den erzeugten Lasernuten auftraten. Schließlich wurde die Oberflächengüte der geschliffenen Proben untersucht und es wurde festgestellt, dass eine leichte Verbesserung der geschliffenen Oberfläche durch laserunterstütztes Schleifen erreicht wurde.

Hochleistungskeramiken (HPC) wie Si3N4 sind in verschiedenen Branchen aufgrund ihrer hohen mechanischen Festigkeit, sowie der thermischen und chemischen Beständigkeit sehr begehrt. Aufgrund der hohen Härte dieser Materialien werden sie durch Schleifen fertigbearbeitet. Hoher Werkzeugverschleiß und Schleifkräfte sowie die hohe Empfindlichkeit der geschliffenen Oberfläche gegenüber Rissbildung, sind die Herausforderungen beim Schleifen von Si3N4 [1]. Hybridmethoden wie das laserunterstützte Schleifen (LAG) wurden eingeführt, um die Schleifkräfte und den Werkzeugverschleiß zu reduzieren [2]. Bei der herkömmlichen Vorgehensweise von LAG erwärmt eine Laserstrahl die Werkstückoberfläche vor der Bearbeitung und erweicht somit die Oberfläche des Werkstücks. Die erweichte Zone wird anschließend durch ein Werkzeug mit einem duktilen Bereich entfernt [3].

Obwohl dieser Ansatz zu einer Verringerung der Schleifkräfte führt, können die Auswirkungen der Phasenumwandlung und thermische Risse auf der geschliffenen Oberfläche des Werkstücks verbleiben [4]. Außerdem muss der Laserscanner in der Maschine installiert und der Laserstrahl sollte mit einem minimalen Abstand zum Schleifbereich positioniert sein. Diese Faktoren begrenzen die Anwendung vom LAG bei Trockenbearbeitung. In jüngsten Untersuchungen wurde ein Laserstrahl angewendet, um Wärmeschocks zu provozieren und thermische Risse im Werkstück zu erzeugen, anstatt das Material thermisch zu erweichen. Anschließend wurde die rissige Oberfläche mit dem Schneidwerkzeug abgetragen und der Zerspanungsprozess im Vergleich zum konventionellen Schleifen (CG) mit geringeren Schnittkräften durchgeführt [5,6]. Im Gegensatz zu früheren LAG-Methoden, war eine Nassbearbeitung möglich. Aufgrund der Verwendung von Dauer- oder Impulslasern (Impulsdauer ≥ 1µs) wurde jedoch eine unkontrollierbare Wärmeeinflusszone (HAZ) an der Oberfläche des Werkstücks induziert. Daher können die thermischen Risse oder Phasenumwandlungen auf der geschliffenen Oberfläche verbleiben und die Qualität des Werkstücks negativ beeinflussen. Die Forschung von Herbst et al. [7] über die Ablation durch den Nanosekundenlaser bewies, dass eine Erhöhung der Wellenlänge von 200nm auf 700nm die Absorption der Laserenergie senkt. Die Untersuchung von Lit. [8] zeigte, dass das geschmolzene Material und die thermischen Schäden mit zunehmender Pulsdauer von mehreren hundert Femtosekunden auf etwa 1µs zunehmen. Im Jahr 2016 führten Oosterbeek et al. [9] eine Studie zur Laserablation von Aluminiumoxid durch Nano- und Femtosekundenlaser mit Pulszeiten von 80ns bis 110fs sowie einer Wellenlänge von 800nm durch.

Es wurde bewiesen, dass mit einem Femtosekundenlaser die Ablation ohne thermische Schädigungen möglich ist [9]. Beim Ablationsprozess durch einen Ultrakurzpulslaser (USPL) wird die Laserenergie durch freie Elektronen absorbiert, worauf eine Gittererwärmung erfolgt. Nach Lazanu und Sugioka et al, wird die Erwärmung der Elektronen in weniger als 100 Femtosekunden eingeleitet, und die Wärmeenergie könnte in etwa 10ps von freien Elektronen zu den Atomen geleitet werden [10]. Die meisten der vorgestellten Modelle für die Laser-Material-Wechselwirkung basieren auf den Gleichungen von Fokker-Planck und Boltzmann [11,12]. In dieser Untersuchung wurde ein USPL mit einem innovativen Konzept verwendet, um die Oberfläche des Werkstücks mit einer bestimmten Geometrie zu strukturieren. Die strukturierte Oberfläche wird durch den nachfolgenden Schleifprozess abgetragen. Die durch die Laserablation induzierten thermischen Risse sowie die spezifische Form der auf der Werkstückoberfläche erzeugten Mikrostruktur schwächen die Materialfestigkeit. Darüber hinaus entfernt die Laserstrukturierung Material von der Werkstückoberfläche und reduziert das Volumen des Materials, welches durch den nachfolgenden Schleifprozess abgetragen werden soll. Dadurch werden die Schleifkräfte und die Energie reduziert. Die Tiefe der induzierten HAZ konnte durch einen USPL im Vergleich zu anderen Lasern signifikant verringert werden. Daher ist eine geschliffene Oberfläche ohne verbleibende thermische Risse und Phasenumwandlung produzierbar [13].

Modell zur Wechselwirkung von Laser-Material

Vor dem Schleifen wurde die Werkstückoberfläche (Si3N4, CeramTec - SL200 BG) mit einem USPL mit Pulsdauer tpulse = 10ps strukturiert. Der Laser ist ein Festkörperpulslaser mit einer Wellenlänge von ωL = 1064nm. Die Laserwellenlänge und Intensität sind Parameter, die den Wechselwirkungsmechanismus zwischen Laser und Material bestimmen. Die durchschnittliche Pulsintensität ist definiert als [14]:

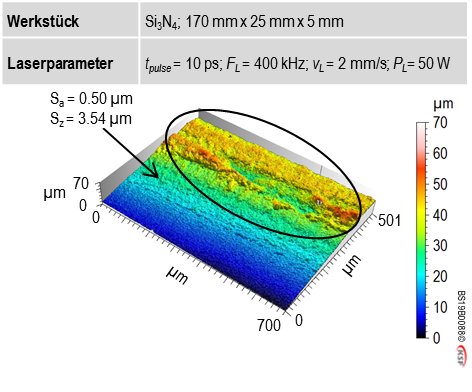

(1)

$$I_L = {{E_t} \over t_{pulse} x A_{foc}}$$

Ep : Laserpulsenergie

Afoc : Laserbestrahlungsfläche

Der in der aktuellen Studie eingesetzte Laser hat eine Laserlichtintensität von IL = 2.49×1011W/cm2. Bei Keramiken verursacht die Laserstrahlung bei Laserintensitäten von mehr als 1010W/cm2 eine Ionisation (Multiphotonenionisation, MPI) und nimmt das Werkstückmaterial ohne zu schmelzen ab. Beim USPL ist die Pulsdauer so kurz, dass die Elektronentemperatur und Gittertemperatur des Werkstücks unterschiedlich und weit vom Gleichgewicht entfernt sind. Die Bindungselektronen werden angeregt bevor das Gitter aufgeheizt wird. Bei einem MPI-Mechanismus ist die Photonendichte hoch genug, dass mehrere Photonen gleichzeitig auf einem Elektron der Valenzschicht aufprallen. Der gleichzeitige Aufprall der Photonen führt zu einer ausreichenden Energie, um das Elektron auf eine benachbarte Schicht springen zu lassen, was die kollidierten Atome ionisiert. Die Erzeugung einer Ionisation im Material führt zu einer Kaltablation, ohne die Temperatur zu erhöhen. Die Auswirkungen der Laserintensität auf die Qualität der durch Laser erzeugten Nut und den Mechanismus der Materialablation wurden untersucht. Abb.1 zeigt eine Wandoberfläche einer Lasernut, die durch einen USPL mit IL = 2.49×1011W/cm2 erzeugt wurde. Es ist kein Schmelzen an der glatten Wand des Laserschnitts zu sehen, jedoch wurden SiO2 Umschmelzungen (s. Abb. 1b) an der Wand festgestellt. Das SiO2-Umschmelzen ist ein Produkt der thermischen Reaktion zwischen Silizium Ionen und Luftsauerstoff [15]. Die glatte Oberfläche der Wand, ohne erstarrte Tröpfchen, ist ein Beweis für Materialablation durch einen nicht thermischen Mechanismus. Eine 3D-Darstellung der Wandoberfläche ist in Abbildung 2 zu sehen. Die Oberflächentopografie und Rauheitswerte wurden mit einem konfokalen Mikroskop (Nanosurf μsurf-mobile-plus) gemessen. Bei einer Verringerung der Intensität IL < 1010W/cm2 reicht die Energie des Lasers nicht aus, um die Atome des Werkstücks zu ionisieren. Der Laser erwärmt lediglich die Atome und erhöht die Materialtemperatur, wodurch sich in der Lasernut die Schmelze bildet.

Mathematisches Modell

Bei der Simulation wird die Verteilung der Laserintensität IL über den Laserradius während der Pulszeit berücksichtigt. Aufgrund der Gauß-Verteilung von IL, nimmt die Laserintensität durch Annäherung an das Zentrum zu. Gspace beschreibt die Gauß-Verteilung, die eine Funktion des Laserstrahlradius und der Entfernung vom Laserstrahlzentrum ist. Zusätzlich wird die Höhe der Laserintensität durch die Zeit während der Bestrahlung beeinflusst. Die Gtime variiert zwischen 0,5 und 1,0, wodurch die Laserintensität IL um bis zu 50% verringert werden kann und daher einen hohen Einfluss auf die Berechnung der Laserintensität hat. Das Gauß-Verteilungsmodell beschreibt auch die IL, während der Laserpulszeit (tpulse). Die Laserintensität maximiert sich bei tmax= 0,5tpulse. Die Gesamtenergie eines einzelnen Impulses, Ep, für den verwendeten Laser beträgt 125 µJ, was folgende Beziehung zur maximalen Laserintensität Ipk hat:

Ep=∫0TO∫0tp Ipk Gspace Gtime (2πr) dr dt

IpK : maximale Laserintensität

Gspace: Gauß-Verteilung für räumliche Laserbestrahlform

Gtime: Gauß-Verteilung für zeitliche Laserbestrahlform

Ep: Laserpulsenergie

r0 : Radius des Laserstrahls

tp : Pulsdauer

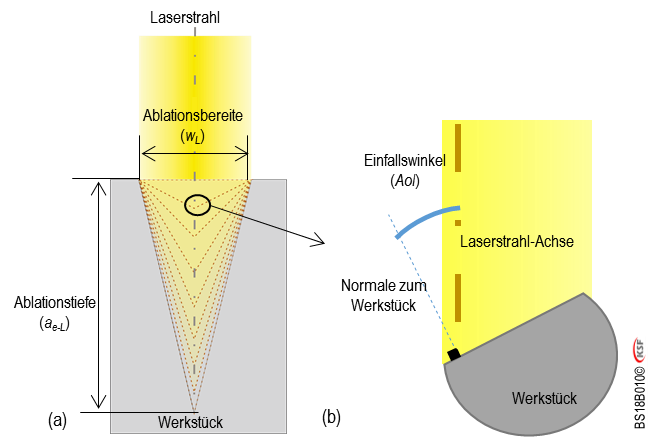

Bei mehreren Pulsstrahlungen wird die Intensität auch dadurch beeinflusst, dass der Laserstrahl sich mit der Scangeschwindigkeit vL bewegt. Der Einfallswinkel (AoI) ist ein weiterer Parameter, der die Laserintensität beeinflusst. Zu Beginn trifft der Laserstrahl senkrecht auf die Oberfläche. Längere Laserbestrahlungen führen zu einer tieferen V-förmigen Rille/Nut mit konstanter Breite. Daher folgt auf eine tiefere Ablation eine Änderung des AoI, wie in Abbildung 3 gezeigt wird. Der Effekt des AoI kann geometrisch aus Abbildung 3 berechnet werden als:

CAoI=cos $$(AoI_o+arctan ({{2ae-L} \over{ w_L}}))$$

CAoI= : Koeffizient von AoI

AoI0: Initial AoI (at ae-L = 0)

ae-L: Tiefe der Laserablation

wL : Ablationsbreite

Unter Berücksichtigung aller Einflussfaktoren ergibt sich die Laserintensität aus der folgenden Gleichung:

IL=Ipk Gspace Gtime Gmod CAOI

Absorption der Laserenergie:

Die Laserenergie, die vom Werkstückmaterial absorbiert wird (Qeabs), wird gemäß Formel (5) berechnet [10].

Qabs=(1-R) αIL e$$- {{Z} \over L}$$

R = Reflexionsfaktor des Materials = maximale Ablationstiefe im Material

Z = Materialstiefe von der Oberfläche

α = Laserabsorptionskoeffizient des bestrahlten Materials

Wobei R und L von den Materialeigenschaften, der Laserwellenlänge und der Oberflächenqualität abhängen. Die absorbierte Energie führt zur Erwärmung freier Elektronen und zur Erzeugung von Photonen mit hoher Energie. Durch die Kollision von freien Elektronen mit Atomen wird die Energie von Photonen absorbiert, was zur Trennung der Valenzschichtelektronen von den Atomen und schließlich zur Ionisierung führt [17].

Die Energie zur Erzeugung des freien Elektrons QeGen ergibt sich aus der folgenden Gleichung [17]:

QeGen=Nfree Eg

Nfree: Molmasse von freien Elektronen

Eg: benötigte Energie zur Erzeugung von einem Mol freier Elektronen

Eg ist definiert, als die erforderliche Energie, um das Valenzelektron vom Atom zu trennen. Wenn das Material mehrere chemische Verbindungen enthält, sollte die entsprechende Bruchenergie der schwächsten chemischen Bindungen zur Energie der Valenzelektronentrennung vom Material addiert werden.

Die Anzahl der freien Elektronen Nfree, sollte immer höher sein, als der kritische Wert (Ncrt = 4.5×1021cm-3), damit die Materialionisation fortgesetzt wird. Andernfalls würden die Heizelektronen ohne Ionisierung auftreten, woraufhin das Material erhitzt wird [17]. Andererseits erwärmen die energiearmen Photonen die atomare Struktur des Materials. Qeph (Elektronen-Photonen-Kopplungsenergie) ist definiert, als eine auf das Material übertragene Energie aufgrund der Kollision zwischen erwärmten freien Elektronen und der Atomstruktur. Qeph ist die Energiemenge, die letztendlich zur Erhitzung des Gitters in der Tiefe der Lasereindringung verwendet wird [18]. Die Energiemenge, die über freie Elektronen abgegeben wird und zur Erwärmung führt, ist gegeben durch [16]:

f=Qabs-Qeph-QeGen

Validierung des mathematischen Modells

In den Tabellen 1 und 2 sind die Laserparameter bzw. die Materialeigenschaften aufgeführt. Die Lasereingangsenergiedichte EL-input, wird nach der Formel (8) bestimmt [13].

EL-input=$${{EL-total} \over{ AL-total}}$$

EL-total : Gesamte Laserenergie

AL-total : Gesamtfläche der Laserstruktur

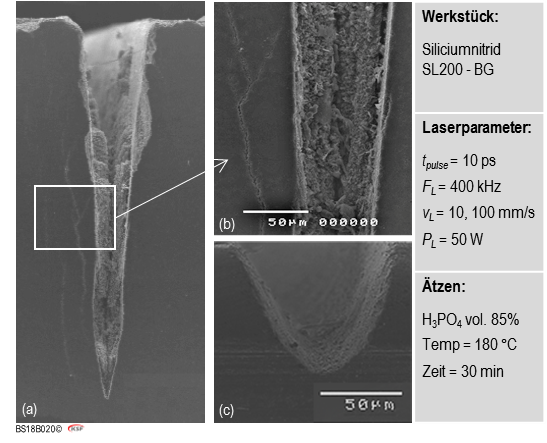

Nach der Bestimmung der EL-input bei gegebenen Laserscangeschwindigkeiten, wurden die Tiefe und Abmessung der erzeugten Nut als auch die thermisch induzierten Schäden gemessen und simuliert. Abbildung 4 vergleicht zwei Querschnitte der Lasernuten mit unterschiedlichen Werten der EL-input. Die durch EL-input = 62.5 J/mm2 (v_L = 10 mm/s) erzeugte Lasernut hat optisch nachweisbare thermische Beschädigungen des Werkstücks (s. Abb. 4 (a) und (b)), während bei Reduzierung der EL-input auf 6.25J/mm2 (vL = 100mm/s) es zu einer Ablation ohne optische Wärmeschäden kommt (s. Abb. 4 (c)). Durch die Experimente mit unterschiedlichen Laserscangeschwindigkeiten wurde festgestellt, dass vL = 25mm/s die minimale Geschwindigkeit ist, bei der keine thermischen Schäden im Material beobachtet wurden und die Ablation nur durch das MPI-Verfahren erfolgte.

Laserparameter mit Lasertyp Trumpf TruMicro 5050:

Laserscangeschwindigkeit (v_L) [mm/s]: 2 to 100

Laserleistung (PL) [Watt]: 50

Pulsenergie (EL-pulse)[µJ]: 125

Wellenlänge [nm]: ~1000

Laserpunktdurchmesser [µm]: 80

Pulsdauer (tpulse ) [ps]: 10

Impulsfolgefrequenz (FL) [kHz]: 400

Nach den Gleichungen 6 und 7 wird die Laserintensität stark vom AoI beeinflusst und nimmt im Zentrum des Laserpunkts signifikant von 1.1 × 1010W/cm2 auf 2 × 109W/cm2 ab, indem der AoI von 0 ° auf 80 ° erhöht wird. Wie bereits erwähnt, wächst der AoI mit zunehmendem a e-L auf 80 ° an. Somit hat jeder Parameter, der a e-L beeinflusst, einen indirekten Einfluss auf die IL. Infolgedessen beeinflusst der E L-Input die IL über den AoI und die ae-L. Mit Kenntnis der kritischen Laserscangeschwindigkeit (vL = 25mm/s) wurden die entsprechenden Laserintensitäten (IL) und die absorbierte Energie (Qabs) in verschiedenen Tiefen durch die Gleichungen (4) und (5) berechnet. Aus den Simulationsergebnissen geht hervor, dass sich der Mechanismus der Wechselwirkung zwischen Laser und Material durch die Verringerung der Laserintensität auf IL-crt = 3.8 × 108W/cm2 vom MPI zum Schmelzen ändert. Der IL-crt ist der minimale IL Wert, ab dem der MPI-Mechanismus dominiert. Die Änderung des Einfallswinkels AoI führt zu einer Verringerung von IL auf Werte, die niedriger als IL-crt sind. Folglich wird der thermische Wechselwirkungsmechanismus anstelle der MPI zum vorherrschenden Laser-Material Wechselwirkungsmechanismus, was zu einem drastischen Anstieg der Materialtemperatur im Arbeitsbereich führt.

Materialeigenschaften SL200-BG (Ceramtec; Khader und Kailer 2010)

Allgemeine Eigenschaften

Dichte [g/cm3]: 3.21

Gaspermeabilität [%]: 0.0

Wasseraufnahme(offene Porosität) [%]: 0.0

Mechanische Eigenschaften

Biegefestigkeit 20 °C [MPa]: 850

Druckfestigkeit [MPa]: 3000

Bruchzähigkeit KIC [MPa m1/2]: 7.0

E-Modul [GPa]: 310

Vickershärte HV1: 1650

Thermische Eigenschaften

Wärmeleitfähigkeit 20 °C [W/m K]: 21

Wärmeausdehnungs-Koeffizient [10-6 K-1]: 4.3

Wärmekapazität cp 20 °C [J/kg K]: 700

Schmelzpunkt [K]: 3000

Sublimationspunkt [K]: 2200

Chemische Zusammensetzung

Si3N4 [wt %]: >94

Al2O3 [wt %]: ~3

Y2O3: ~3

Das Si3N4 (SL200-BG) enthält mehrere chemische Verbindungen. Die schwächsten chemischen Bindungen und Elemente mit der geringsten erforderlichen Ionisierungsenergie werden vor anderen Substanzen ionisiert. Da die freien Elektronen aus der Atomionisation erzeugt werden, kann die minimale Dichte der Ionen berechnet werden, indem die freie Elektronendichte (Nfree) als die kritische Dichte der Elektronen (Ncrt) betrachtet wird. Nach den Simulationsergebnissen ionisiert der Laser etwa 70% des Si in der Tiefe von 19nm (Lasereindringtiefe). Die hohe Ionendichte in der Lasereindringtiefe (L) bei gleicher Ladung bewirkt eine hohe Abstoßungskraft zwischen den Ionen. Aufgrund der Abstoßungskräfte zwischen den Ionen wird das gesamte Material, dass erhitzte Atome und Ionen in dieser dünnen Schicht enthält, von der Oberfläche abgetragen [19]. Solange das MPI die Laser-Material-Wechselwirkung ist, hängt die Geschwindigkeit der Materialablation vom L-Wert ab. Die Lasereindringtiefe L ist eine intrinsische Materialeigenschaft und es wird angenommen, dass sie während der Ablation konstant bleibt. Beim Schmelzen wird das Material abgetragen, sobald die Werkstücktemperatur die Trenntemperatur Tsep erreicht.

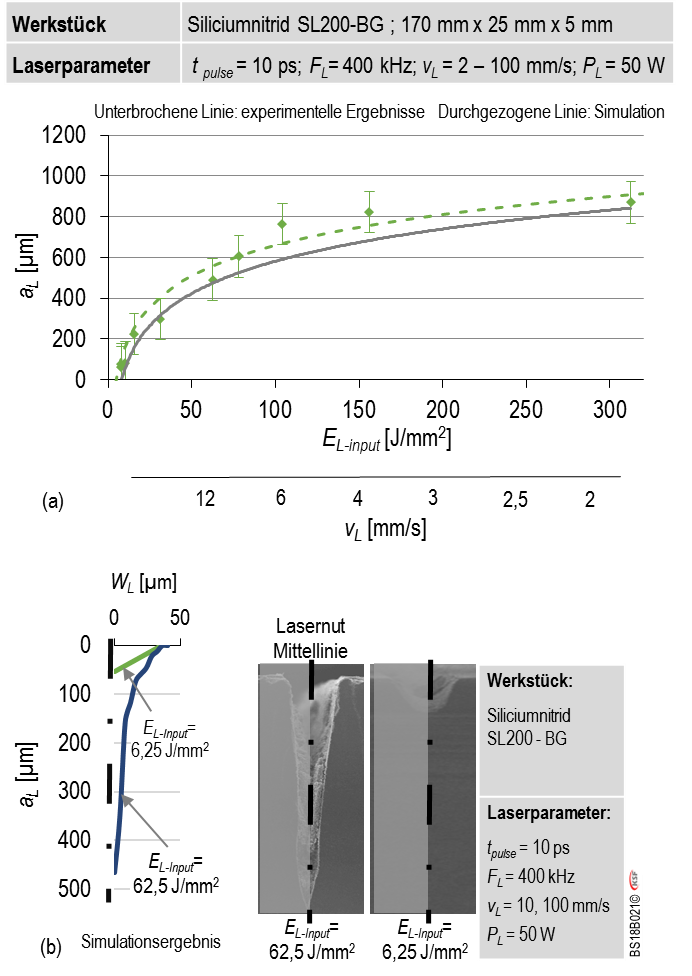

Mit der Simulation der Temperatur, gemäß dem beschriebenen Modell und der Überprüfung der experimentellen Ergebnisse (abgetragene Materialtiefe), wurde geschlussfolgert, dass die Materialtemperatur 5000K (Tsep) bei einer Überhitzung von mehr als 2000K überschreiten sollte. Experimenten und Simulationen mit IL-crt= 3.8 × 108W/cm2 und Tsep = 5000K verglichen wurden (s. Abb. 5). Gemäß Abbildung 5 (a) stimmen die Simulations- und Versuchsergebnisse gut überein. Das Modell sagte die Ablations-/Lasernuttiefe ae-L mit einer maximalen Abweichung von 15% voraus. Die Abweichung ist auf die Laserenergiedissipation zurückzuführen, die durch die Kollision mit Plasma und chemischen Rekonstruktionen verursacht wird, die im Modell nicht berücksichtigt werden. Die Laserscangeschwindigkeit von 10mm/s erzeugt eine Laserablationstiefe von ca. 400µm. Bei solch tiefen Abtragungen wird ein Teil der Laserstrahlenergie durch mehrere Reflexionen an der Wand der durch Laser erzeugten Nut absorbiert, wodurch die Temperatur der Schnittfläche erhöht wird.

Zusätzlich können Absorptionen und Diffraktionen der Laserstrahlenergie beim Passieren der Plasmawolke auftreten, welche die Laserkontaktzone umgibt [20]. Wie in Abbildung 5 (a) dargestellt, besteht eine logarithmische Beziehung zwischen der eingebrachten Laserenergiedichte und der Tiefe des Laserabtrags. Dies legt nahe, dass die Laserintensität (IL) die Tiefe des Lasernut ae-L fast nicht direkt beeinflusst, obwohl sie einen signifikanten Einfluss auf den Materialablationsmechanismus und die Qualität der abgetragenen Fläche durch den Laser hat. Abbildung 5 (b) zeigt die simulierte Form der durch Laser erzeugten Nut gegenüber den experimentellen Ergebnissen. Die simulierten Ergebnisse stimmten mit den experimentellen Ergebnissen in beiden Fällen des MPI-Mechanismus mit einem EL-input von 6,2J/mm² und einem Schmelzausstoß mit einem EL-input von 62,5J/mm² überein. Dies bestätigt die Gültigkeit der berechneten Werte von IL - crt und Tsep im Modell.

Laserstrukturieren

Die durch die Laserstrahlung auf dem Werkstück erzeugte Struktur ist in Abbildung 6 dargestellt. Durch Variation der Laserscangeschwindigkeit (vL) und EL- input wurden Strukturen mit unterschiedlichen Tiefen erzeugt. Die Mikrohärtemessungen auf den Oberflächen neben der Laserablation zeigen eine Reduzierung von 1800HV auf etwa 1200HV. Mit der Laserscangeschwindigkeit von 100mm/s wurden keine signifikanten Änderungen der Härte erzielt und die Bildung von thermischen Rissen konnte erheblich reduziert werden. Dies ist auf die geringere Laserabtragtiefe (weniger als 100µm) und der geringere Verlust der Laserenergie innerhalb des Ablationsprozesses im Vergleich zu vL = 10mm/s zurückzuführen. Durch ein Erhöhen der Tiefe und Dichte der Strukturen können daher mehr thermische Schäden an der Werkstückoberfläche und eine schlechtere Oberflächengüte erwartet werden.

Das gesamte abgetragene Material beim LAG-Prozess besteht aus Material, das sowohl durch Laserstrukturierungs- als auch durch Schleifprozesse abgetragen wurde. Bei dieser Untersuchung wurde das Volumen des durch den Laser abgetragenen Materials aus der gesamten durch den Laser abgetragenen Fläche auf der Werkstückoberfläche und der Tiefe des abgetragenen Materials ae-L berechnet. Die Form und Tiefe der Lasernut werden durch Messung des Querschnitts mit einem optischen Mikroskop (Keyence VHX 5000) ermittelt. Abbildung 7 zeigt den Effekt der Lasereingangsenergiedichte EL-input auf den prozentualen Anteil des durch Laserstrukturierung abgetragenen Materials. Der prozentuale Anteil des abgetragenen Materials ist proportional zu EL-input. Daher verbleibt bei niedrigerer EL-input das höhere Volumen des Materials nach dem Strukturieren (das durch nachfolgenden Schleifprozess abgenommen werden sollte).

Laserunterstütztes Schleifen

Um die Effizienz des laserunterstützten Schleifprozesses (LAG) zu bewerten, wurden die laserstrukturierten Oberflächen mit den in Tabelle 3 aufgeführten Parametern geschliffen und mit dem konventionellen Schleifen (CG) , bei dem die nicht strukturierten Oberflächen geschliffen wurden, verglichen. Die Schleifversuche wurden auf einer CNC-Hochleistungs-Flachschleifmaschine (Micro-Cut AC8 CNC der Firma ELB) durchgeführt.

Tabelle 3: Parameter beim laserunterstützten Schleifen

Werkstück Si3N4; 170mm x 25mm x 5mm

Laserparameter tpulse=10ps; FL= 400; vL=10,100mm/s; PL= 50W

Schleifscheibe D126 C100 M, D1A1 D:400 T:19

Schleifparameter vs = 30m/s; vft = 1m/min;

ae = 0,5mm

Die Schleifkräfte wurden mit einer Kraftmessplatte (Kistler 9257B) gemessen. Die spezifische Schleifenergie, ec kann definiert werden, als durch das Schleifen Vw, einer Volumeneinheit des Materials aufgebrachte Schleifenergie Eg oder die Schleifleistung P durch die Materialabtragsrate Qw:

(9) $$e_c={{E_g} \over{V_w}}={{P} \over{Q_w}}={{F_tv_c} \over{Q_w}}$$

Ft steht für die tangentiale Schleifkraft und vc für die Schnittgeschwindigkeit. Zur Berechnung der spezifischen Schleifenergie für das LAG-Verfahren wird das Volumen des nach der Laserstrukturierung verbleibenden Materials, welches durch Schleifen abgetragen wurde, in Gl. (9) eingesetzt. Der Einfluss der Laserstrukturierung auf die spezifische Schleifenergie ist in Abbildung 8 dargestellt. Der Wert, 90% geschliffenes Material in der horizontalen Achse bedeutet, dass 10% des Materials durch Laserstrukturierung (10% Struktur) und 90% durch den Schleifprozess entfernt wurden. Ein Vergleich des LAG mit dem CG zeigt, dass die Laserstrukturierung zu einer Reduzierung der spezifischen Schleifleistung um 55% führte.

Aus Abbildung 8 ist zu entnehmen, dass die minimale spezifische Schleifenergie mit einer Struktur von 5% bis 10% erreicht wurde. Das verbleibende Material enthielt thermische Risse, die das Material während des Schleifens gegen jegliche tangentiale Kraft anfällig machen. Die abgeschwächten Wände zwischen den von durch Laser abgetragenen Elementen tragen mehr zur Ausbreitung von seitlichen und radialen Rissen bei, als zu axialen Rissen. Das Verhindern von axialen Rissen führt zu weniger Defekten auf der geschliffenen Oberfläche. Die seitlichen Risse sind im Zerspanungsprozess wirksamer als axiale Risse. Die Rauheit der geschliffenen Oberfläche nach der Laserstrukturierung wurde gemessen. Abbildung 9 zeigt die Oberflächenrauheitswerte (Ra und Rz) gegenüber den verschiedenen Lasereingangsenergien EL-input, und vergleicht diese mit den entsprechenden Oberflächen, welche ohne Strukturierung geschliffen wurden. Es konnte kein klarer Trend zwischen der Lasereingangsenergie und der Rauheit laserunterstützter geschliffenen Oberflächen beobachtet werden. Wie in Abbildung 9 zu sehen ist, konnte das neue laserunterstützte Schleifverfahren die Qualität der geschliffenen Oberfläche leicht verbessern.

Zusammenfassung

Das neuartige laserunterstützte Schleifverfahren, bei dem Kurz- und Ultrakurpulslaser für die Mikrostrukturierung des Werkstücks vor dem Schleifen verwendet werden, zeigte eine deutlich höhere Effizienz gegenüber dem herkömmlichen Schleifen. Die wichtigsten Ergebnisse dieser Forschung sind nachfolgend zusammengefasst:

Das Volumen des durch den Laser abgetragenen Materials wird hauptsächlich durch die Lasereingangsenergiedichte (EL-Input) beeinflusst, während der Ablationsmechanismus (d. h. MPI oder Schmelzausstoß) durch die Laserintensität (IL) bei einer konstanten Wellenlänge (ωL) bestimmt wird. Mit geeigneten Werten für IL-crt= 3.8 × 108W/cm2 und Tsep = 5000K konnten die Laserablationstiefen durch das eingeführte mathematische Modell mit einer Genauigkeit von etwa 85% vorhergesagt werden.

Lasereingangsenergien im Bereich von 2-12J/mm2 wurden verwendet, um 5-20% des Materials durch Laserstrukturierung abzutragen. Die Untersuchung des Einflusses der Laserstrukturierung auf die spezifische Schleifenergie ec ergab, dass mit 5% Laserstrukturierung der effizienteste Schleifprozess (niedrigster ec -Wert) erzielt werden kann.

Danksagung

Die Autoren bedanken sich beim Ministerium für Wissenschaft, Forschung und Kunst Baden-Württemberg für die finanzielle Unterstützung des Programms „Generierungsmechanismen von Mikrostrukturen“ (GenMik).

Literatur

[1] Marinescu ID, Doi TK, Uhlmann E (2015) Handbook of ceramics grinding and polishing. William Andrew, Amsterdam, Netherlands.

[2] Marinescu I, Webster J, Howes T (2007) Laser-Assisted Grinding of Ceramics. in Marinescu ID, (Ed.). Handbook of advanced ceramics machining. CRC Press. Boca Raton.

[3] Westkämper E (1995) Grinding Assisted by Nd: YAG Lasers. CIRP Annals - Manufacturing Technology 44(1):317–20.

[4] Rozzi JC, Pfefferkorn FE, Shin YC, Incropera FP (2000) Experimental Evaluation of the Laser Assisted Machining of Silicon Nitride Ceramics. J. Manuf. Sci. Eng. 122(4):666.

[5] Chang WL, Luo XC, Zhao QL, Sun JN, Zhao Y (2011) Laser assisted micro grinding of high strength materials. KEM 496:44–9.

[6] Kumar M, Melkote S, Lahoti G (2011) Laser-assisted microgrinding of ceramics. CIRP Annals - Manufacturing Technology 60(1):367–70.

[7] Herbst L, Quitter JP, Ray GM, Kuntze T, Wiessner AO, Govorkov SV, Heglin M (2003) High peak power solid-state laser for micromachining of hard materials. in Scheps R, (Ed.). SPIE, p. 134.

[8] Lasagni AF, Lasagni FA, (Eds.) (2011) Fabrication and characterization in the micro-nano range: New trends for two and three dimensional structures. Springer, Berlin, New York.

[9] Oosterbeek RN, Ward T, Ashforth S, Bodley O, Rodda AE, Simpson MC (2016) Fast femtosecond laser ablation for efficient cutting of sintered alumina substrates. Optics and Lasers in Engineering 84:105–10.

[10] Sugioka K, Meunier M, Piqué A, (Eds.) (2010) Laser Precision Microfabrication. Springer-Verlag Berlin Heidelberg, Berlin, Heidelberg.

[11] Kaiser A, Rethfeld B, Vicanek M, Simon G (2000) Microscopic processes in dielectrics under irradiation by subpicosecond laser pulses. Phys. Rev. B 61(17):11437–50.

[12] Stuart BC, Feit MD, Herman S, Rubenchik AM, Shore BW, Perry MD (1996) Nanosecond-to-femtosecond laser-induced breakdown in dielectrics. Phys. Rev. B 53(4):1749–61.

[13] Azarhoushang B, Soltani B, Zahedi A (2017) Laser-assisted grinding of silicon nitride by picosecond laser. Int J Adv Manuf Technol 93(5-8):2517–29.

[14] Bäuerle D (2011) Laser Processing and Chemistry. Springer Berlin Heidelberg, Berlin, Heidelberg.

[15] Dahotre NB, Harimkar SP (2008) Laser fabrication and machining of materials. Springer, New York.

[16] Dold CA (2013) Picosecond laser processing of diamond cutting edges. Düsseldorf, VDI-Verlag.

[17] Brenk O, Rethfeld B (2012) Electron dynamics in transparent materials under high-intensity laser irradiation. Opt. Eng 51(12):121810–1.

[18] Itina TE, Utéza O, Sanner N, Sentis M (2008) Ultra-short laser interaction with metals and optical multi-layer materials: Transport phenomena and damage thresholds. in Phipps CR, (Ed.). SPIE, 70050N.

[19] Agranat MB, Anisimov SI, Ashitkov SI, Zhakhovskii VV, Inogamov NA, Nishihara K, Petrov YV, Fortov VE, Khokhlov VA (2007) Dynamics of plume and crater formation after action of femtosecond laser pulse. Applied Surface Science 253(15):6276–82.

[20] Soltani B, Azarhoushang B, Zahedi A (2019) Laser ablation mechanism of silicon nitride with nanosecond and picosecond lasers. Optics & Laser Technology 119:105644.

Quelle | KSF