Leistungssteigerung von pCBN-Drehwerkzeugen durch angepasste Schneidkantenmikrogeometrie

Das volle Potenzial von Zerspanwerkzeugen wird ausgeschöpft, wenn Schneidstoff, Werkzeuggeometrie und Prozess aufeinander abgestimmt werden. Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover erforscht die Auslegung und Herstellung der Schneidkantenmikrogeometrie von pCBN-Drehwerkzeugen. Neben der mechanisch-abrasiven Herstellung der Schneidkantenverrundung gewinnt die Laserablation als Methode zu Schneidkantenpräparation zunehmend an Bedeutung.

Potenzialsteigerung durch mechanisch-abrasive Schneidkantenpräparation

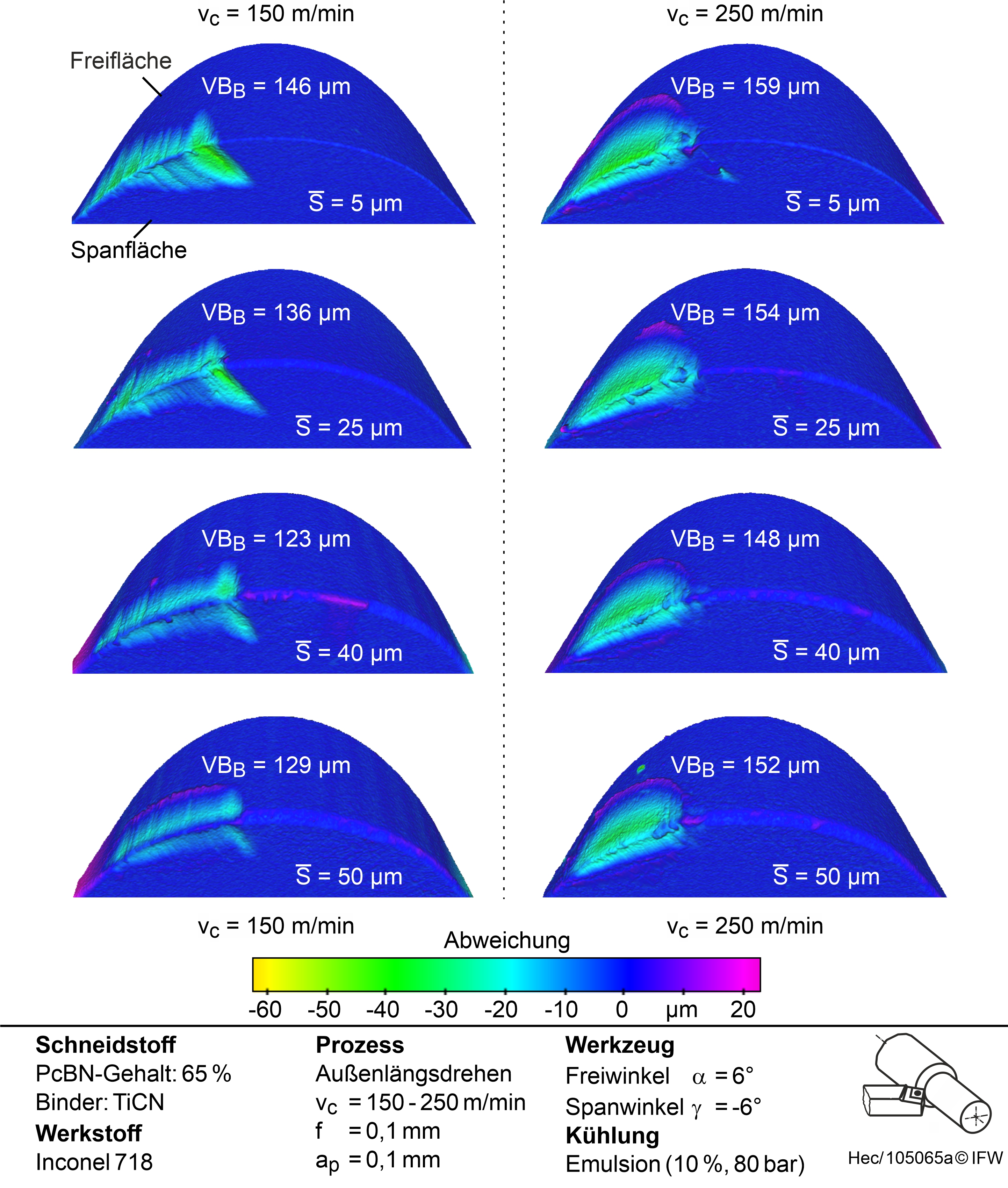

Die Zerspanuntersuchungen wurden beim Außenlängsdrehen der Nickelbasislegierung Inconel 718 an einer Drehmaschine des Typs Gildemeister CTX520 Linear durchgeführt. Die Kühlung erfolgte durch eine span- und freiflächenseitige Kühlschmierstoffzufuhr unter Hochdruck (p = 80 bar). Die Schnittgeschwindigkeit wurde im Rahmen der Untersuchungen auf zwei Stufen (vc = 150-250m/min) variiert. Die Prozesseinstellgrößen Vorschub und Schnittgeschwindigkeit wurden bei f = 0,1mm und ap = 0,1mm konstant gehalten. Als Werkzeuge wurden pCBN-bestückte Wendeschneidplatten vom Typ CNGA120408 eingesetzt. Bei dem Schneidstoff handelt es sich um eine pCBN-Sorte mit niedrigem pCBN-Gehalt (65%) und einem TiCN-Binder. Die Schneidkantenpräparation von Referenzwerkzeugen erfolgte durch einen Bürstspanprozess mittels Diamantbürsten. Um den Einfluss der Schneidkantengestalt auf den Verschleiß und die generierte Werkstoffoberfläche zu bestimmen, erfolgte eine Variation der Verrundungsgröße im Bereich Sα = Sγ = 25-50µm. Zusätzlich wurden unpräparierte, schleifscharfe Werkzeuge (mittlere Schneidkantenverrundung S̅ = 5µm) eingesetzt. Um die Untersuchungen statistisch abzusichern, wurde jeder Versuch einmal wiederholt. Ausgewertet wurde die Verschleißausprägung der eingesetzten Werkzeuge (Einsatzzeit TE = 6min) in Abhängigkeit der Verrundungsgröße sowie der Schnittgeschwindigkeit (s. Abb. 1). Der Verschleiß liegt sowohl in Form von Abrasion und Adhäsion als auch durch Schneidkantenausbrüche vor.

Insbesondere bei niedrigen Schnittgeschwindigkeiten kann eine deutliche Abhängigkeit des Werkzeugverschleißes von der Größe der Schneidkantenmikrogeomtrie festgestellt werden. So liegen bei den Werkzeugen mit Schneidkantenverrundungen S̅ zwischen 5 und 40µm Ausbrüche vor. Mit zunehmender Verrundungsgröße zeigt sich eine Tendenz zur Reduktion des Defektvolumens. Das Werkzeug mit der größten Mikrogeometrie zeigt hierbei keinen Schneidkantenausbruch, sondern einen, im Vergleich zu den übrigen Mikrogeometrien, homogenen Freiflächenverschleiß. Dieser weist ebenso eine Abhängigkeit von der Mikrogeometrie auf und nimmt sein Maximum bei der Verrundungsgröße S̅ = 5µm mit VBB = 146µm an. Der geringste Freiflächenverschleiß wird hingegen bei der Mikrogeometrie S̅ = 40µm mit VBB = 123µm erzielt. Die Werkzeuge, die bei erhöhter Schnittgeschwindigkeit eingesetzt wurden, weisen keine derartig ausgeprägten Abhängigkeiten auf. Bei allen hier eingesetzten Größen der Schneidkantenmikrogeometrie resultiert ein homogener Freiflächenverschleiß, der sich auch hinsichtlich seiner Ausprägung nur geringfügig unterscheidet. Mit 159µm liegt die größte mittlere Verschleißmarkenbreite bei dem schleifscharfen Werkzeug vor, wohingegen das Werkzeug mit einer mittleren Verrundung S̅ = 40µm eine Verschleißmarkenbreite VBB = 148µm zeigt.

Ein Erklärungsansatz für das festgestellte Verschleißverhalten in Abhängigkeit von Schneidkantenverrundung und Schnittgeschwindigkeit findet sich in der plastischen Verformbarkeit des Werkstoffs Inconel 718. Bedingt durch seine hohe Warmfestigkeit resultiert eine hohe mechanische Schneidkantenbelastung, wenn niedrige Schnittgeschwindigkeiten eingesetzt werden. Dieser Belastung kann durch eine entsprechend vergrößerte Mikrogeometrie begegnet werden, da sich der Kontaktbereich zwischen Werkstoff und Werkzeug erhöht und folglich eine homogene Schneidkantenbelastung resultiert. Bedingt durch die erhöhten Prozesstemperaturen bei hohen Schnittgeschwindigkeiten wird der werkstoffseitige Widerstand gegen Verformung reduziert und somit die mechanische Schneidkantenbelastung gesenkt. Dadurch halten auch Werkzeuge mit vergleichsweise kleiner Schneidkantenmikrogeometrie den Belastungen stand und es treten keine Schneidkantenausbrüche auf. Mit erhöhter Prozesstemperatur steigert sich jedoch die thermische Belastung für den Schneidstoff. Dies hat zur Folge, dass eine Tendenz zu verstärktem Freiflächenverschleiß vorliegt. Zusätzlich zu der Untersuchung des Werkzeugverschleißes wurde die Oberflächenrauheit des Werkstoffs standzeitbegleitend aufgenommen (s. Abb. 2).

Verschleißausprägung unterschiedlich verrundeter pCBN-Schneiden nach 6 Minuten Einsatzzeit

Deutlich erkennbar ist für den Fall vc = 150m/min der Einfluss des Werkzeugverschleißes auf die Oberflächengüte des Werkstoffs. Insbesondere die Schneidkantenausbrüche, die an Werkzeugen mit kleiner Schneidkantenmikrogeometrie auftreten, setzen die resultierende Oberflächengüte merklich herab. Eine vergrößerte Schneidkantenverrundung trägt dazu bei, über den Einsatzzeitraum gleichbleibend hochwertige Oberflächen zu erzeugen, deren Güte erst bei zunehmender Einsatzzeit geringfügig reduziert wird. Bei erhöhter Schnittgeschwindigkeit ist entsprechend des Werkzeugverschleißverhaltens erwartungsgemäß keine signifikante Änderung des Mittenrauwerts ersichtlich. Alle getesteten Mikrogeometrien erzeugen über den Einsatzzeitraum nahezu konstante Oberflächenqualitäten. Auffallend ist jedoch, dass große Schneidkantenverrundungen über den gesamten Untersuchungszeitraum eine Tendenz zu verminderter Güte der Werkstoffoberfläche aufweisen. Als Ursache können vermehrt auftretende Quetschvorgänge zwischen Werkstoff und Werkzeug herangezogen werden, bei denen der Werkstoff nicht über der Schneide abfließt, sondern unter der Freifläche hergedrückt wird. Bedingt durch den erhöhten Kontaktbereich bei großen Schneidkantenmikrogeometrien wird einerseits zusätzliche Reibenergie erzeugt, gleichzeitig verändern sich die Fließvorgänge des Werkstoffs in den sekundären Scherzonen.

Zusammenfassend kann geschlussfolgert werden, dass ein Werkzeug mit einer mittleren Schneidkantenverrundung der Größe S̅ = 40µm für beide getesteten Schnittgeschwindigkeiten sowohl hinsichtlich des Werkzeugverschleißes als auch hinsichtlich der generierten Oberflächengüte geeignet ist. Um das Potenzial der Laserablation von Schneidkantenmikrogeometrien unter Berücksichtigung einer bereits optimierten Schneidkantengestalt zu untersuchen, wird die Größe S̅ = 40µm als Zielgeometrie durch die Laserablation hergestellt.

Wechselwirkungen zwischen Mikrogeometrie und Präparationsverfahren

Die laserbasierte Schneidkantenpräparation erfolgte auf Nano- und Femtosekundenanlagen des Typs Lasertec 40 beziehungsweise Lasertec 50 Femto der Fa. Sauer. Hierbei wurden die energetischen Prozessstellgrößen (Flächen- und Einzelpulsfluenz FA und FP) auf Basis bestehender Erkenntnisse aus [9] über schneidstoffspezifische, schädigungsarme Bearbeitungsstrategien gewählt (s. Tabelle 1). Alle hergestellten Schneidkanten verfügen über Schneidkantensegmente Sα = Sγ = 40 ± 5µm, sodass eine Vergleichbarkeit zwischen den Werkzeugen im Rahmen anschließender Drehuntersuchungen gegeben ist. Um den Einfluss der Laserstrategien auf den Werkzeugverschleiß zu bewerten, wurden Zerspanuntersuchungen im Vergleich zu den vorangegangenen Experimenten mit analogen Randbedingungen durchgeführt. Auch hier wird jeder Versuch einmal wiederholt und der Mittelwert der Verschleißmarkenbreite aus beiden Experimenten ausgewertet (s. Abb. 3). Als Referenz dient das durch Bürstspanen präparierte Werkzeug der Schneidkantenmikrogeometrie S̅ = 40µm. Es ist insgesamt zu erkennen, dass hinsichtlich des Freiflächenverschleißes alle Werkzeuge, unabhängig von der Schnittgeschwindigkeit, ein vergleichbares Einsatzverhalten aufweisen. Einzig bei niedriger Schnittgeschwindigkeit zeigt das durch den Nanosekundenlaser präparierte Werkzeug einen geringfügig erhöhten Freiflächenverschleiß. Eine detaillierte Analyse des Werkzeugverschleißes bestätigt diese Erkenntnisse (s. Abb. 4).

Es wird deutlich, dass das Werkzeugverschleißverhalten bei erhöhter Schnittgeschwindigkeit sowie bei einer fs-Laserpräparation ein qualitativ und quantitativ zur Präparation durch Bürsten vergleichbares Verschleißverhalten aufweist. Zugleich zeigt sich, dass die nanosekundenlaserpräparierte Schneidkante bei geringen Schnittgeschwindigkeiten zusätzlich zu dem Freiflächenverschleiß über Ausbrüche der Schneidkante verfügt. Ein Erklärungsansatz hierfür bietet das verwendete Präparationsverfahren. Wenngleich die bei der ns-Laserablation eingesetzten Prozessstellgrößen mit dem Fokus einer schädigungsarmen Bearbeitung der Werkzeuge gewählt wurden, können thermisch induzierte, chemische Umwandlungen des Schneidstoffes nicht ausgeschlossen werden. Diese Zusammenhänge decken sich mit Erkenntnissen aus [9], aus denen hervorgeht, dass die fs-Laserpräparation gegenüber der ns-Laserbearbeitung geringere thermisch induzierte Schädigungen des Schneidstoffs hervorruft. Die ns-Laserpräparation in Kombination mit der hohen mechanischen Werkzeugbelastung infolge einer niedrigen Schnittgeschwindigkeit führt folglich zum Ausbruch des Werkzeuges. Bei höheren Schnittgeschwindigkeiten wird die mechanische Schneidkantenbelastung reduziert, wodurch auch bei dem nanosekundenlaserpräparierten Werkzeug ein dem gebürsteten Referenzwerkzeug vergleichbares Verschleißverhalten vorliegt.

Es wurde nachgewiesen, dass durch eine Anpassung der Mikrogeometrie die Werkzeugleistungsfähigkeit von pCBN-Drehwerkzeugen bei der Schlichtbearbeitung der Nickelbasislegierung Inconel 718 erheblich gesteigert werden kann. Durch eine Abstimmung der Mikrogeometrie kann einerseits die Ausbruchsneigung der Schneidkante reduziert werden, andererseits können konstante Oberflächengüten des Werkstoffs erreicht werden. Neben dem industriell etablierten Bürstspanen bietet auch die gepulste Laserablation ein hohes Potential, das Schneidkantenfinishing von pCBN-Werkzeugen zu ermöglichen. Es konnte gezeigt werden, dass die eingesetzte Lasertechnologie über die Leistungsfähigkeit des Werkzeugs bestimmt. Insbesondere Ultrakurzpuls- bzw. fs-Laser zeigen eine hohe Qualifikation, um als Bearbeitungstechnologie für die Fertigung von pCBN-Zerspanwerkzeugen eingesetzt zu werden.

Danksagung

Die Autoren danken der Deutschen Forschungsgemeinschaft (DFG) für die Förderung des Forschungsvorhabens GR 4878/2-3 „Schneidkantenmikropräparation hochharter Schneidstoffe“.

Literaturhinweis

[1] Denkena, B.; Tönshoff, H. K.: Spanen, Springer Berlin Heidelberg, Berlin, Heidel-berg, (2011).

[2] Denkena, B.; Biermann, D.: Cutting edge geometries, CIRP Annals (2014) 2, 631–653.

[3] Bergmann, B.: Grundlagen zur Auslegung von Schneidkantenverrundungen, Leibniz Universität Hannover, Dr.-Ing. Dissertation, (2017).

[4] Tiffe, M.; Aßmuth, R.; Saelzer, J.; Biermann, D.: Investigation on cutting edge preparation and FEM assisted optimization of the cutting edge micro shape for machining of nickel-base alloy, Production Engineering Research and Develop-ment (2019) 3-4, 459–467.

[5] Bergmann, B.; Denkena, B.; Grove, T.; Picker, T.: Chip Formation of Rounded Cutting Edges, International Journal of Precision Engineering and Manufacturing (2019) 1, 37–44.

[6] Aurich, J. C.; Zimmermann, M.; Leitz, L.: The preparation of cutting edges using a marking laser, Production Engineering Research and Development (2011) 1, 17–24.

[7] Denkena, B.; Krödel, A.; Heckemeyer, A.; Murrenhoff, M.: Pulsed laser micro ablation of polycrystalline cubic boron nitride, Procedia CIRP (2020) 2, 823–828.

[8] Krödel, A.; Breidenstein, B.; Grove, T.: Fabrication of cutting edge microgeome-tries on PcBN tools using pulsed laser ablation, Lasers in Manufacturing Confer-ence (2019).

[9] Krödel, A.: Lasermikrobearbeitung von PcBN-Zerspanwerkzeugen, Leibniz Uni-versität Hannover, Dr.-Ing. Dissertation, (2019).