Mit der Geduld der Langstreckenläufer

„Wenn durch unsere Technologie Werkzeuge entstehen, die Anwendungen ermöglichen, welche zuvor nicht denkbar waren, gibt das mir einen außerordentlichen Motivationsschub.“ (Jens Boos)

Schon als Start-up international!

Die beiden Unternehmensgründer und Inhaber Maximilian Warhanek und Jens Boos stammen aus Wien und Paderborn und lernten sich in Zürich kennen. Dort gründeten sie vor fünf Jahren 6C Tools mit dem Schwerpunkt der Herstellung von Volldiamant-Werkzeugen unter Verwendung der Ultrakurzpulslasertechnologie zur Formgebung und Schneidkantenbearbeitung. Streng genommen ist deren Hightech-Schmiede ein Beiprodukt eines jeweils ganz anders geplanten Lebenslaufs.

Zunächst lief nichts nach Plan. Jedenfalls wenn man die Unternehmensgründungsphase bedenkt. „Meine Eltern waren beide selbständig, ich wusste um die wirtschaftliche Verantwortung und um die vielen Aufgaben, die es zu bewerkstelligen gilt. Deshalb hatte ich den Gedanken an ein eigenes Unternehmen nie forciert“, berichtet Maximilian Warhanek, der an der ETH Zürich Maschinenbau studierte und dort seinen Master of Engineering machte. Ihm schwebte viel eher eine Karriere in Forschung und Entwicklung vor, der Plan war nicht der eines Technologie-Start-ups. Aber das Diplat-Projekt (www.fp7-diplat.eu) veränderte alles: Es handelte sich um ein europäisches Forschungsprojekt, welches die Laserbearbeitung von Diamantwerkzeugen untersucht und ambitioniert vorantreiben sollte. Vor acht Jahren begann es und namhafte Werkzeughersteller waren beteiligt. Während des Projekts zeichnete sich ab, dass zunächst nur die PKD-Werkzeugbearbeitung wirtschaftlich und marktreif umsetzbar sei, berichtet Warhanek. Produziert wurden die Werkzeuge trotzdem nicht, da es damals u.a. an einer entsprechenden Software fehlte. Der zuständige Projektpartner wollte es zum damaligen Zeitpunkt nicht umsetzen – aber wir als Start-up und Kleinunternehmen sahen hier eine Chance und einen Markt. Das war dann auch der Startschuss von 6C Tools. Die von uns beiden in das Projekt investierte Zeit und das erlangte Know-how sollte genutzt werden“, fanden die Firmengründer. Vor fünf Jahren waren sie noch Angestellte an der Universität. „Jens war Laborleiter und ich habe Werkzeuge entwickelt, wollte diese testen und habe somit seine Hilfe benötigt. So haben wir uns kennengelernt“, berichtet Warhanek. Jens Boos bringt Praxis und viele Jahre Erfahrung als Industriemechaniker mit, studierte Maschinenbau und war wissenschaftlicher Mitarbeiter am WZL Aachen im Bereich Fertigungstechnik. Maximilian Warhanek ist Master der Produktionstechnik und Entwickler; die beiden sahen in ihrer fachlichen Kombination eine Win-Win-Situation und optimale Voraussetzungen, um die Erkenntnisse des Diplat-Projekts umsetzen zu können. „Unsere Testergebnisse hatten den gewünschten Erfolg gezeigt. Die ersten drei Jahre haben wir nur am Wochenende und an den Feierabenden für unser Junior-Unternehmen gearbeitet. Wir hatten allerdings noch keine eigene Produktions-Maschine. Irgendwann war der Zeitpunkt gekommen, wo wir gespürt haben, dass es mit der Selbständigkeit und unserer Idee funktionieren könnte.“ Am 1. Januar 2019 sprangen die beiden ins kalte Wasser und beendeten Ihre vorigen Anstellungen. Den Nukleus des Unternehmens bildetet nun die Fertigung von Voll-PKD-Werkzeuge mittels Ultrakurzpulslaser und zwar in kleinsten Durchmesserbereichen ab 0,3mm; Einsatzgebiete sind sprödharte Werkstoffe wie Keramik, Hartmetall und Glas.

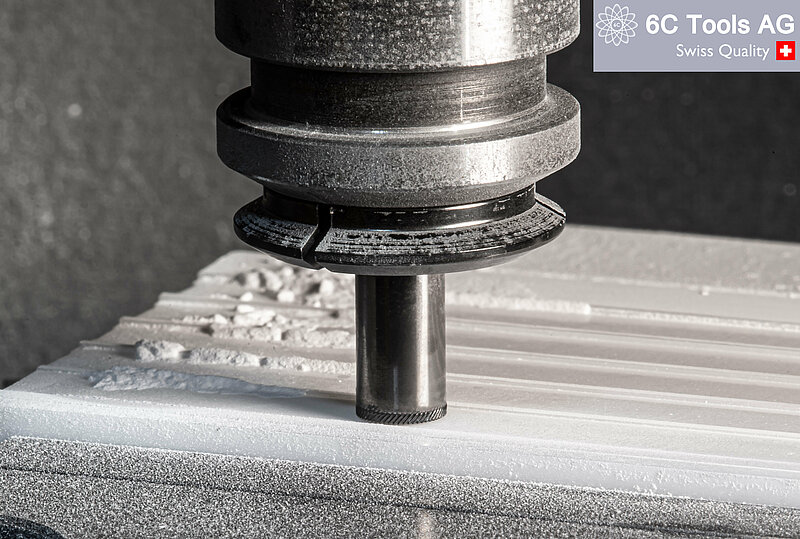

„Wir sind momentan hauptsächlich in der Uhren- und Medizinaltechnik unterwegs, haben jetzt aber auch Erfahrungen im Hartmetallbereich und im Formenbau gesammelt, wir orientieren uns in verschiedene Richtungen.“, berichtet Warhanek. Er ist davon überzeugt, dass in der Medizinaltechnik und auch in anderen Industrien keramische Materialien immer mehr Verwendung finden. „Wir sind nischenorientiert und wir machen die ganz feinen Sachen, die kleinen Durchmesser. Die sind zunehmend auch in anderen Branchen gefragt. Selbst wenn aktuell die Absätze in der Uhrenindustrie schwinden, gibt es für uns reichlich Alternativen in verschiedenen Branchen.“, sagt Warhanek augenzwinkernd in Richtung Uhrenindustrie. 6C Werkzeuge sind nicht beschichtet, sondern aus Volldiamant, also wenn man so will ein bisschen gegen den Trend, was dann Vor- und Nachteile hat. Voll-PKD hat natürlich seinen Preis, dafür bietet es in den Augen der beiden Unternehmensgründer eine höhere Prozesssicherheit. „Das ist einer der größten Vorteile, den wir liefern können.“, sagen sie.

Mit Hilfe der vielschneidigen Werkzeuge lassen sich innovativen Geometrien herstellen, die viel zu komplex waren, um sie mit herkömmlichen Schleifmethoden zu produzieren. Ein Beispiel dafür sei das Gewinde M1,2. Dieses Gewinde in einer gesinterten Keramik zu schleifen ist nahezu unmöglich. „Wir liefern ein Produkt, womit wir prozesssicher über Nacht diese Gewinde mit einem Zerspanungswerkzeug zum Beispiel in ein Zahnimplantat einbringen können. Das eröffnet unseren Kunden enorme Möglichkeiten, an die sie zuvor vielleicht gar nicht als Anwendungsgebiet für PKD-Werkzeuge gedacht haben.“, berichtet Jens Boos. „Gerade bei der Herstellung von Werkzeugen für die Mikrozerspanung entpuppt sich unsere Technologie als unglaublicher Vorteil. Durch die Fokussierung auf die Lasertechnologie haben wir definitiv einen absoluten Vorsprung gegenüber Mitbewerbern erzielt.“ Diesen gelte es nun strategisch auszubauen.

Geschäftsmodell kommunizieren

Zur Zeit ist 6C Tools eine Vier-Mann-Show. Niemand sollte ausfallen. „Deshalb haben wir vor Covid19 Respekt“, sagt Warhanek. „Momentan sind wir aber gut aufgestellt. Nach und nach werden wir die Arbeitsabläufe vor Ort allerdings neu überdenken müssen, um noch effizienter zu werden. Neue Strukturen werden wir ebenso benötigen. Das wird sicherlich die größte Herausforderung der nächsten Jahre für uns sein. Es stellt sich dann die Frage, ob wir noch zusätzliche Mitarbeiter ins Team holen, aber… eins nach dem anderen.“ Gerade sind die beiden dabei, ein Distributionsnetzwerk aufzubauen: in Österreich, Kroatien, in Deutschland,Spanien und Korea. Dies wird gerade ausgestattet mit Broschüren, Katalogen etc. Die zentrale Aufgabe sieht Warhanek nun darin, die Anwendung der Produkte, sprich das Geschäftsmodell zu kommunizieren: „6C Tools PKD- und pCBN-Produkte werden ausschließlich mittels Ultrakurzpulslaser bearbeitet. Im Vergleich zu anderen Fertigungsverfahren – Schleifen und Funkenerosion – ermöglicht diese Technologie einen besonders schonenden Materialabtrag. Wir haben kein Allerwelts-, sondern ein sehr erklärungsbedürftiges Produkt. Kaum jemand sah sich der Herausforderung gewachsen, Keramik zu bohren oder zu fräsen. Hier können durch Unwissenheit der Anwender Fehler passieren, die durch eine vorhergehende, präzise Kommunikation vermeidbar sind. Inzwischen haben wir mehr Erfahrungswerte gesammelt und wissen, worauf wir achten, was wir kommunizieren müssen. Der Erklärungsbedarf unserer Produkte ist zwar hoch, wir freuen uns jedoch, unsere Kunden zu informieren, zu motivieren und letztendlich zu begeistern.

Die Kundenkontakte, beim Kunden vor Ort zu sein, ist hier extrem wichtig. Dann gewinnen wir auch einen Einblick, welche Anwendungen mit unseren Werkzeugen außerdem noch erledigt werden können.“ Jens Boos gewinnt dem Ganzen eine sehr positive Seite ab: „Wenn durch unsere Werkzeuge Anwendungen funktionieren, die vorher gar nicht denkbar waren, ist das unglaublich motivierend. Entgegen der landläufigen Meinung, dass eine Schleifbearbeitung bei der Herstellung eines PKD-Werkzeugs in der Endbearbeitung die Oberfläche weniger schädigt als die Laserbearbeitung, beweisen wir täglich das Gegenteil. Unser Laserprozess vermeidet die schädigenden Einflüsse beim Schleifen bzw. die Schädigung des Binders durch die funkenerosive Bearbeitung. Hiermit erklärt sich auch die unvergleichbar hohe Verschleißfestigkeit von 6C Werkzeugen. Die kraft- und verschleißfreie Bearbeitung mit unserem ausgeklügelten Laserprozess ermöglicht es, 6C Tools Werkzeuge mit höchster Präzision und Oberflächenqualität trotz hoher geometrischer Komplexität herzustellen.“

Nischen besetzen

„Uns geht es weiterhin darum, unseren Bekanntheitsgrad zu erhöhen, insbesondere um die gesammelten Erfahrungen in weitere Anwendungsgebiete zu transferieren.“, berichtet Warhanek mit Nachdruck. Der Maschinenbau sei oft langsam und träge. Bevor etwas geändert würde, müsse erst ein Riesen-Benefit erkennbar sein. „Wir möchten schrittweise vorangehen und nicht nur neue Märkte im Visier haben, sondern auch bestehende viel intensiver bearbeiten, so dass auch Vertrauen entstehen kann. Es gibt viele Chancen, viele ungehobene Schätze für uns. Gerade in der Glasbearbeitung haben wir im letzten Jahr hervorragende Tests gemacht. Bis aber die Prozesse final umgesetzt werden, dauert es vielleicht Monate, manchmal gar Jahre.“ Aber Ausdauer, langer Atem ist für die beiden Unternehmensgründer kein Problem. Schwimmen, Radfahren, Laufen - beide sind auch Triathleten und machen am Wochenende immer wieder den ein oder anderen Triathlon mit. Disziplin und Ausdauer werden nicht nur im Sport bewiesen. Sie bleiben dran…

Vita Maximilian Warhanek

geboren (1988) in Wien, dort Matura (Abitur), Studium des Maschinenbaus an der ETH (Eidgenössische Technischen Hochschule) Zürich, Bachelor- und Master of Engineeering der Produktionstechnik. Er befindet sich an der ETH zudem im Promotionsverfahren

Vita von Jens Boos

geboren (1977) in Paderborn, besuchte dort die Realschule und absolvierte eine Ausbildung zum Industriemechaniker. Anschließend machte er Fachabitur und studierte Maschinenbau an der FH Aachen. Er arbeitete danach am WZL (Werkzeugmaschinenlabor) der RWTH (Rheinisch Westfälische Technische Hochschule) Aachen als wissenschaftlicher Mitarbeiter, bevor er als Laborleiter zur ETH (Eidgenössische Technischen Hochschule) Zürich wechselte.

Quelle | 6C-Tools