Neue grüne Laser für die Fertigung polykristalliner Diamantwerkzeuge

Rund 140 Jahre nach James B. Hannays ersten Versuchen, künstlichen Diamant herzustellen, sind synthetische Diamanten heutzutage aus modernen Fertigungstechnologien nicht mehr wegzudenken.

Da Diamant das härteste Material der Welt ist, ist die Herstellung von Diamantwerkzeugen ein aufwändiger und zeitintensiver Prozess. Diamanten können nur mit Hilfe anderer Diamantwerkzeuge bearbeitet werden, oder: mit einem Laser. Mit Licht als Werkzeug können Diamanten kontaktlos bearbeitet werden. Und kein mechanischer Kontakt bedeutet kein Verschleiß und somit auch keine Werkzeugkosten. Zudem ermöglicht der Einsatz modernster Lasertechnologie nun sogar die Fertigungszeit von Diamantwerkzeugen signifikant zu reduzieren, indem Formgebung und Schliff in einem einzigen Arbeitsschritt vereint werden. Die Herstellung von künstlichem Diamant gelang erst 74 Jahre später, als es Tracy Hall bei General Electric 1954 zum ersten Mal gelang, reproduzierbar synthetischen Diamant herzustellen. Dieser wird aus demselben Material hergestellt wie natürlicher Diamant, aus reinem Kohlenstoff, in einem Hochdruck- und Hochtemperaturverfahren (HPHT) oder durch chemische Gasphasenabscheidung (CVD). Heutzutage sind künstliche Diamanten sogar in der Schmuckindustrie angekommen, synthetisch hergestellt in einer Reinheit, die selbst die natürlicher Diamanten übertrifft.

Im Jahr 2018 wurden 2,6 Millionen Karat künstliche Diamanten hergestellt, von denen rund 70% ihre Anwendung in der Industrie fanden. Und die rasante Entwicklung synthetischer Diamanten geht gerade erst los. Die Nachfrage nach künstlichen Diamanten soll sich Experten zu Folge in den nächsten 30 Jahren verhundertfachen. Diese atemberaubenden Zahlen kommen aus der stark ansteigenden Nachfrage nach Rohdiamanten, in Kombination mit der gleichzeitig immer mehr reduzierten Fördermenge natürlicher Diamanten. Der Welt gehen schlicht und einfach die Diamanten aus. Der Abbau in Minen wird von Tag zu Tag aufwändiger und verschlingt somit immer mehr Zeit und Unmengen an Energie. Daher ist es nicht verwunderlich, dass auch der ökologische Fußabdruck die Produktion synthetischer Diamanten vorantreibt. Nimmt man als Beispiel die bei der Gewinnung von Diamanten generierten CO2 Emissionen, so sind die eines künstlichen Diamanten rund 2 Millionen Mal geringer als die seines natürlichen Pendants. Und zu guter Letzt ist es unsere moderne Hightech Welt mit ihren fortwährenden Anstrengungen, Produktionsprozesse zu optimieren, die die Nachfrage nach Diamantwerkzeugen in die Höhe schnellen lässt.

Diamantwerkzeuge ermöglichen Abtragsraten von über 270cm³/s in Aluminium

Während ein Großteil der hergestellten künstlichen Diamanten direkt in Sägeblättern und Schneidwerkzeugen sowie Schleifscheiben und -rädern zur Verwendung kommt, werden Wendeschneidplatten aus polykristallinem Diamant (PKD) in der zerspanenden Bearbeitung von Metallen, Legierungen, Gusseisen, Keramiken, Wolframcarbid sowie Kompositwerkstoffen, Kunststoffen und Kohlefaserverbundwerkstoffen verwendet. Der Schwerpunkt liegt hierbei erwartungsgemäß in der Bearbeitung von Aluminium, bei der zuletzt Abtragsraten von über 270cm³/s erreicht wurden. Die Schlüsselkomponenten dieser Hochgeschwindigkeitsfräsköpfe sind kleine Wendeschneidplatten, basierend auf einem Verbundwerkstoff aus polykristallinem Diamant. Um PKD herzustellen, wird Diamantpulver in Korngrößen von 0,5 bis 35µm mit Kobalt versintert. Kobalt dient hierbei als Katalysator und verbindet die Masse zu einem ultraharten Verbundwerkstoff, welcher im Anschluss auf ein Hartmetallsubstrat -üblicherweise Wolframcarbid- aufgesintert wird. Die so erzeugten PKD Ronden, auch Blanks genannt, haben Durchmesser von 38 bis 60mm bei einer Gesamtdicke von 1,6 bis 3,2mm.

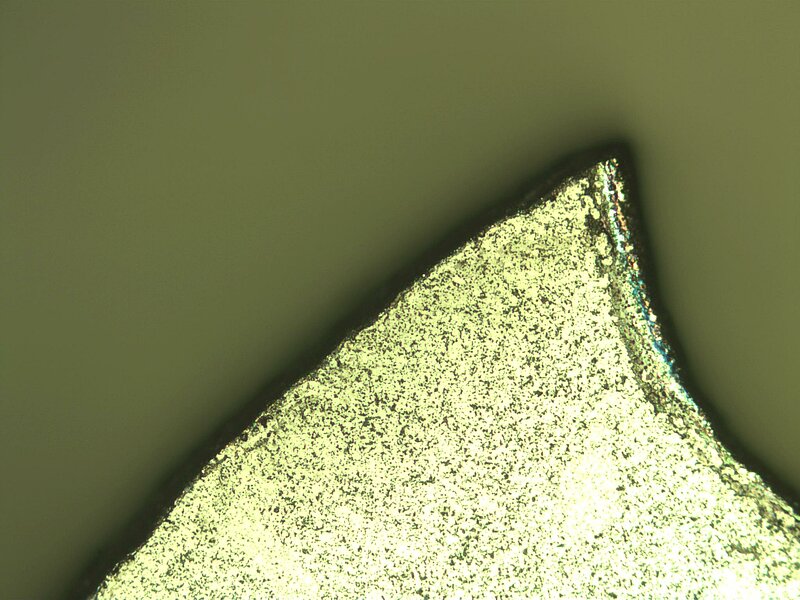

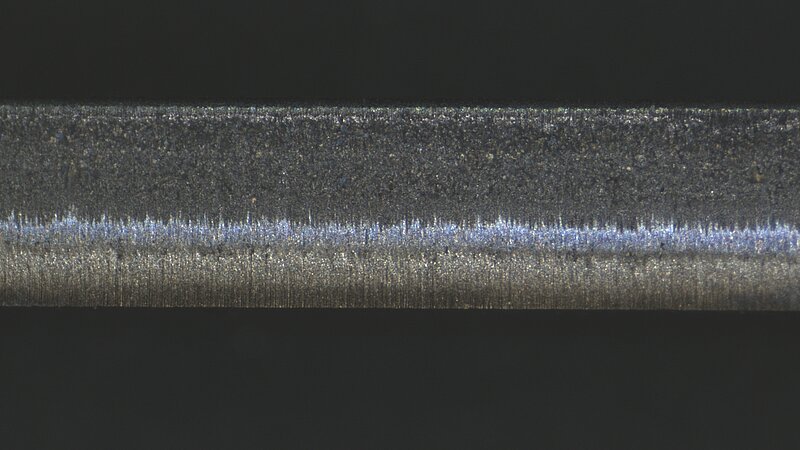

Die eigentliche PKD Schicht hat dabei in den meisten Varianten eine Dicke von 500µm. Sowohl der Kobalt Anteil, wie auch die Korngröße des Diamantpulvers variiert dabei je nach Anforderung und bietet somit eine optimale Balance aus Verschleißfestigkeit und Härte für die verschiedensten Werkstoffe. Da Kobalt elektrisch leitend ist, kann die fertige PKD Ronde durch klassisches Drahterodieren bearbeitet werden. Dies ermöglicht ein relativ schnelles Separieren des Substrats in einzelne PKD Schneiden nahezu beliebiger Form, hinterlässt aber eine sehr grobe, verschmolzene Schnittkante. Nach der Montage der PKD Schneide auf die finale Wendeschneidplatte, wird deren Schnittkante zu guter Letzt in Form gebracht, geschliffen und poliert. Durch den Einsatz von Diamantschleifscheiben verschiedener Korngrößen kann so die gewünschte Güte der PKD Schnittkante erzeugt werden. Das Schleifen und Polieren der Schnittkante ist somit der letzte aber auch der am längsten dauernde Prozess der PKD-Werkzeug-Herstellung. Der Verschleiß der Diamantschleifscheiben ist hierbei nicht unerheblich und je nach Korngröße des PKD können kleine Bereiche der Schnittkante ausbrechen, was wiederum die die Kantenqualität und Schleifgeschwindigkeit negativ beeinflusst. An dieser Stelle kommen die gütegeschalteten Nanosekundenlaser von InnoLas Photonics, mit einer Wellenlänge von 532nm ins Spiel. Durch ihre außergewöhnlich hohe Pulsspitzenleistung schneiden die Blizz Laser von InnoLas Photonics nicht nur durch das Kobalt, sondern vaporisieren praktisch auch die Diamantkörner des PKD und erzeugen so exzellente, saubere Schnittkanten mit einer Rauigkeit von weniger als 2,5µm ohne Ausbrüche, gänzlich unabhängig von der Korngröße.

Was macht InnoLas Photonics’ Blizz Laser dabei so besonders?

Im Gegensatz zu anderen grünen Nanosekundenlasern, bittet der Blizz eine Pulsenergie von 1mJ bei Repetitionsraten von 40kHz und erzeugt so in 20ns Pulslänge eine Pulsspitzenleistung von 50kW. Während andere Nanosekundenlaser bei 532nm mit vergleichbarer oder sogar höherer mittlerer Ausgangsleistung für hohen Durchsatz und hoch repetitive Anwendungen in der Mikroelektronikherstellung optimiert sind, wurden die Blizz Laser auf hohe Pulsenergien bei kurzer Pulsbreite optimiert und erzeugen somit außergewöhnlich hohe Pulsspitzenleistungen. So kommt es, dass der Blizz in puncto Schneidgeschwindigkeit von PKD manch anderen 80W Laser übertrumpft, da es diesen Lasern de facto an Pulsenergie und -spitzenleitung fehlt. Genau dies ist aber der Schlüssel zur hochqualitativen Bearbeitung von PKD Werkstoffen.

Im Applikationslabor fängt alles an

Bei InnoLas Photonics fängt alles mit einer kundespezifischen Anfrage für eine Laserbearbeitung an. Kunden wie auch potenzielle Kunden sind jederzeit eingeladen in unser Applikationslabor in unserem Stammsitz in Krailling bei München zu kommen, um Versuche zu machen und zu sehen und erfahren, welcher Laser für welche Anwendung am geeignetsten ist. Mit einem Laserportfolio im Wellenlängenbereich von 355 bis 2.000nm und Pulslängen von 500fs bis 500ns findet man immer den richtigen Laser für die verschiedensten anspruchsvollen Hightech Anwendungen wie Markieren, Trimmen, Strukturieren, PCB Schneiden, ID Kartenherstellung, aber auch additive Herstellungstechnologien, Medizintechnik oder Photovoltaik.

Die ersten PKD Schneidversuche liegen bei InnoLas Photonics schon einige Jahre zurück. Die Markteinführung der 40 W Blizz Laser in 2017 hat an dieser Stelle aber noch einmal ordentlich Wind in die Segel gebracht und für erneutes großes Interesse in der Diamantbranche gesorgt. So kam es, dass Prozessentwickler verschiedenster Diamantwerkzeughersteller aus der ganzen Welt in unser Applikationslabor kamen, um Schneidversuche auf verschiedensten PKD Materialien durchzuführen. Und so geheim die einzelnen Versuche unserer Kunden waren, so hatten Sie doch eines gemeinsam: Sie verließen am Ende des Tages unser Applikationslabor mit erfolgsversprechenden Ergebnissen, auf dem Weg nach Hause mit dem vielversprechenden Ziel einen neuen Blizz Laser in das Maschinenportfolio zu integrieren. Neben verschiedensten Tests mit kundenspezifischen, mitunter geheimen PKD Kompositionen wurden bei InnoLas Photonics mittlerweile aber auch systematisch Laserbearbeitungsstudien an verschiedenen, klar spezifizierten und bekannten PKD Ronden durchgeführt. Die PKD Korngröße lag dabei in einem Bereich von 0,5 bis 35µm, Mischkorngrößen wurden ebenso untersucht. Diese Grundlagenstudie zum Laserschneiden und -bearbeiten von PKD hilft nun schneller die richtigen Prozessparameter für kundespezifisches PKD Material zu finden. Zudem wird deutlich, wie die Materialkomposition des PKD die Schneidgeschwindigkeit, Qualität und thermische Effekte beeinflusst. Und wie erwartet zeigt sich auch ein enormer Unterschied in der Schnittgeschwindigkeit, abhängig von diesen Parametern.

In 1,6 mm dickem PKD wurden Schnittgeschwindigkeiten von 3.6 mm/min erreicht

Im Ergebnis wurden in 1,6mm dicken PKD Ronden der Firma Diamonds, G. Wicke Handels-GmbH Schnittgeschwindigkeiten von 3,6mm/min erreicht. Und obwohl sich Schnittgeschwindigkeiten von 3,6mm/min für Menschen aus der Laserbranche nicht besonders schnell anhören, so ist dies doch eine durchaus gute Schnittgeschwindigkeit beim Drahterodieren von PKD. Da der Laser aber die dem Drahterodieren folgenden Polier- und Schleifprozesse gänzlich überflüssig macht, bringt dieser eine nicht unerhebliche Zeiteinsparung bei der Bearbeitung von PKD Werkstoffen mit sich.

Neue PKD Materialkompositionen und Laser-generierte Spanbrecher

Die Verwendung von Lasern eliminiert die Notwendigkeit, dass PKD elektrisch leitfähig sein muss, um durch Drahterosion bearbeitet werden zu können. Dies eröffnet neue Möglichkeiten den Kobalt Anteil zu reduzieren, oder durch andere, elektrisch nichtleitende Stoffe zu ersetzen, wodurch PKD hergestellt werden kann, das noch härter ist. Der Laserprozesses eröffnet zudem neue Möglichkeiten quasi beliebige Formen der Schnittkanten von PKD zu generieren. Während bislang die Schleifscheiben und -räder die Form der Schnittkante limitierten, so erlaubt der Laserstrahl mit einem Fokusdurchmesser von nur wenigen Mikrometern nun jegliche Form der Schnittkante zu generieren. Und dies ganz ohne Werkzeugkosten. Ebenso ermöglicht der Laser das selektive Abtragen der Oberfläche des PKD und erlaubt so, eine sehr einfache Herstellung von quasi beliebigen 3D Strukturen für neuartige Spanbrecher Designs, die eine immer größere Rolle im Hochgeschwindigkeitsdrehen und -fräsen spielen.

Zusammenfassung

Die hohe Pulsenergie und Pulsspitzenleistung der InnoLas Photonics Blizz Laser ermöglicht nicht nur das schnelle Schneiden von PKD inklusive Wolframcarbid Träger mit 3,6mm/min, sondern hinterlässt zudem perfekte, saubere Schnittkanten mit einer Rauigkeit von 2,5µm und macht somit Schleif- und Polierprozesse gänzlich überflüssig. Zudem öffnet der Laserprozess die Türen zu neuen Materialkompositionen, unabhängig vom Kobalt Anteil und ermöglicht die Erzeugung von neuartigen, dreidimensionalen Spanbrecher Designs. Zu guter Letzt kann die Wendeschneidplatte mit demselben Laser wärmeresistent markiert werden, egal ob sie aus Wolframcarbid, Molybdän, Densalloy, Mallory, Titan oder Vanadiumcarbid ist. Und all dies zu praktisch null Werkzeugkosten, was den Blizz Laser zur perfekten Wahl für jeden Diamantwerkzeughersteller macht.