Neue Maßstäbe durch Ewag Lasertechnik - Hochpräzise Oberflächen und Geometrien

Seit 2009 beschäftigt sich die Ewag mit der Herstellung von Laser Werkzeugmaschinen zur Herstellung von Werkzeugen, insbesondere im Bereich ultraharter Werkstoffe.

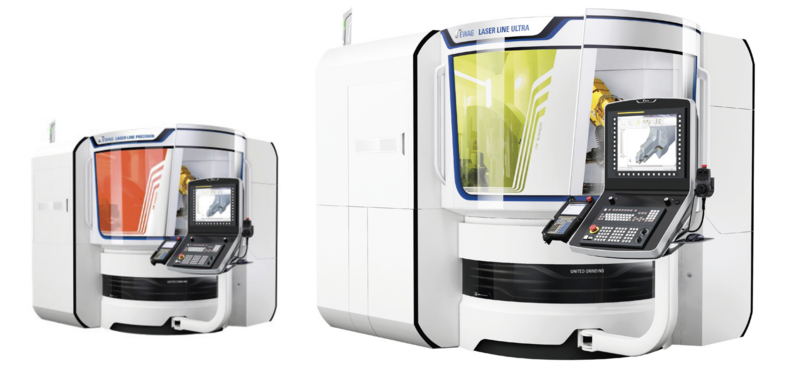

Hierbei spielt die Maschine und deren erreichbare Präzision eine wichtige Rolle, allerdings ist die Applikation und die Möglichkeiten der Softwaremodule heute das eigentliche Argument für oder gegen eine neue Maschine. Daher ist die Entwicklung immer neuer Applikationen und die Implementierung der benötigten Software einer der Hauptpfeiler der Ewag Philosophie. In der Laserbearbeitung von Mikrowerkzeugen und neu auch mit der Herstellung von Drehteilen im kleinsten Durchmesserbereich konnten in den vergangenen Jahren massive Fortschritte erzielt werden. Neben den, in der Werkzeugindustrie, klassischen mit Platten aus polykristallinem Diamant belegten Werkzeugen können nun sehr viele Mikrowerkzeuge mit den beiden Laserbearbeitungszentren Laser Line Precision und Laser Line Ultra der Ewag hergestellt werden (s. Abb. 1).

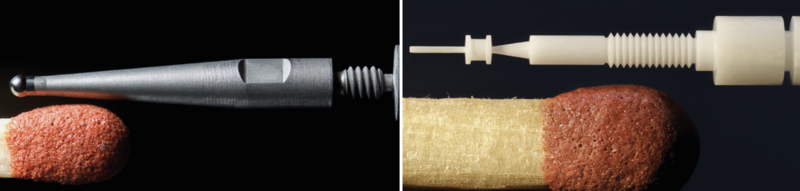

Im Bereich der Kleinstwerkzeuge begonnen hat Ewag im Bereich des Bohrens, dies wurde in der Ausgabe Diamond Business 04/2019 unter dem Titel „Mikrowerkzeuge als Lösung für die Elektronikindustrie“ bereits vorgestellt. In der Zwischenzeit konnte das Spektrum auf 2- und 4-lippige Schaftfräser und Drehteile ausgedehnt werden (s. Abb. 2/3). Alle Werkzeuge und Geometrien können ohne Laserwissen in verschiedenen Materialien direkt gefertigt werden. Die benötigten Programm- und Laserparameter werden von der Software automatisch hinterlegt.

und 0.4 bis 3mm hergestellt werden können

mit Aufnahme und Gewinde hergestellt worden ist. Im rechten Bild ist ein Bauteil aus Zirkonoxid dargestellt, welches

ebenfalls gesamthaft mittels Lasertechnologie hergestellt wurde.

Technologie

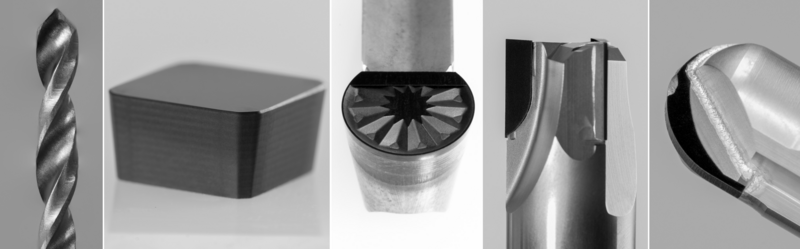

Die Werkzeugmaschinen Laser Line Precision und Laser Line Ultra von Ewag erfüllen höchste Anforderungen in der Werkzeugherstellung. Die Maschinen sind spezialisiert auf die Bearbeitung von harten und ultraharten Schneidwerkstoffen, wie beispielsweise Hartmetall (WC), polykristallinem Diamant (PKD), CVD-D Diamant (Chemical Vapour Deposition) und kubisches Bornitrid (CBN) wie in Abbildung 4 dargestellt. Durch den Einsatz von Kurz- und Ultrakurzpulslasern ist es möglich, das Material effizient aber trotzdem sehr schonend zu bearbeiten. Durch die ultrakurzen Laserpulse im Pikosekundenbereich, wie bei der Laser Line Ultra angewandt, wird das Material ohne signifikanten Wärmeeintrag direkt verdampft. Die ultrakurzen Pulse sorgen zusammen mit hohen Wiederholungsraten für hochwertige Oberflächen mit sehr geringer Rauheit. Während bei konventioneller Bearbeitung Kräfte und Vibrationen aus dem Bearbeitungsprozess auf das Werkstück einwirken, arbeitet der Laserstrahl kontaktlos. Verformungen, Beschädigungen aber auch thermische Schädigungen am Werkstück können vermieden werden. Dadurch können beispielsweise Bohr- und Fräswerkzeuge in engsten Toleranzen auch bei großem Aspekt Verhältnis (Durchmesser zu Länge) eingehalten werden.

Fünf mechanische und zwei (Laser Line Precision) oder drei (Laser Line Ultra) optische Achsen ermöglichen die hochpräzise Herstellung von spiralisierten und plattenbasierten Werkzeugen, Reibahlen oder Drehteilen in nur einer Aufspannung. Zusätzlich können sehr einfach weitere Geometrien wie beispielsweise Kavitäten oder Rundfasen eingebracht, oder Werkzeuge nachgeschärft werden. Mit dem 6-Achs-Roboterarm wird selbst im mannarmen Mehrschichtbetrieb höchste Produktivität gewährleistet. Mit Spannmöglichkeiten im Durchmesser bis 200mm und einer maximalen aufspannbaren Werkzeuglänge (ab Aufnahme HSK) bis zu 250mm sind die Laser Line Maschinen in ihrem Einsatzbereich sehr vielseitig und die erste Wahl, wenn ein Höchstmaß an Anwendungsflexibilität gefragt ist.

Mikrobearbeitung

Spiralisierte Werkzeuge

Laser basierte Werkzeugbearbeitungsmaschinen von Ewag sind die einzigen Maschinen am Markt, welche spiralisierte Werkzeuge aus Hartmetall und PKD bearbeiten können. Die hauseigene Software Lasersoft und ihre optionalen Zusatzmodule werden laufend weiterentwickelt und verbessert.

So können Bohrer, 2- und 4-lippige Schaftfräser im Durchmesserbereich von 0.2 bis 1mm und 0.4 bis 3mm hergestellt werden. Beide Fräser Typen können neu auch mit Zentrumsschneide hergestellt werden (s. Abb. 2 und Abb. 5), um axiale Einstechoperationen zu ermöglichen. Die neuartige Bearbeitungsstrategie, welche Umfangs-, Eck- und Stirnfreiflächen kontinuierlich abarbeitet, ermöglicht drei verschiedene Eck-Ausführungen: scharfkantig, mit Eckfase und mit Eckradius. Der 4-Lippen-Schaftfräser kann zusätzlich mit einem Eckenabsatz versehen werden, der als tertiäre Freifläche dient. Zusätzlich kann die Auslückung und die Halseigenschaften vom Kunden frei gestaltet werden. Zur Herstellung spiralisierter Werkzeuge und von Drehteilen werden keine Kenntnisse in der Laserbearbeitung benötigt. Der Anwender muss lediglich die gewünschte Geometrie definieren und die Software berechnet vollautomatisch die erforderlichen Laserparameter und erstellt die benötigten Achsbewegungen. Alle Bearbeitungen erfolgen aus einem zylindrischen Rohling. Der Übergang vom Hartmetall ins PKD bei gelöteten PKD Spitzen wird absolut nahtlos ausgeführt. Ein wichtiges Kriterium für eine gute Spanabfuhr bei Fräsern und Bohrern ist die Oberflächenqualität in der Spannut. Hier spielt die bei der Laserbearbeitung erzielte homogene Oberfläche eine große Rolle. Bei gelasertem Hartmetall ist die Oberflächenqualität um rund 20% höher als bei geschliffenem Hartmetall. Selbst PKD Oberflächen werden in hervorragender Oberflächenqualität hergestellt. Im Allgemeinen weisen gelaserte spiralisierte Werkzeuge, unabhängig vom Werkstoff, Oberflächenrauheiten von Ra < 0,25µm und Rz <1,5µm auf.

Die Programmierung der spiralisierten Werkzeuge und Drehteile ist angelehnt an die Helitronic Tool Studio Software unserer Schwesterfirma Walter Maschinbenbau GmbH. Diese basiert auf einer parametrisierten Eingabe aller Werkzeugeigenschaften, dies ist bei diesen neuen Softwarepaketen gleich. Somit ist für Anwender vom Walter Helitronic Studio die Benutzung der Module bereits vertraut und auch unerfahrene Anwender werden sich durch die einfache Bedienung schnell im Alltag einfinden können.

Drehteile

Das Ewag Modul Laserdrehen ist eine Software-Option, die es Maschinenanwendern der Laser Line Ultra und der Laser Line Precision ermöglicht, rotationssymmetrische Teile zu fertigen. Der Maschinenanwender erstellt eine 2-dimensionale DXF-Datei, welche das Drehprofil entweder durch Linien, Bögen oder Splines beschreibt. Zusätzlich werden einige Angaben zum Rohling, dem Material, der Einspannlänge, usw. eingegeben und schon kann das Werkstück hergestellt werden. Auch hier ist kein Laserwissen zur Bedienung benötigt. Es wird automatisch ein Programm erstellt, das die Bewegungen der Maschinenachsen relativ zum Laserstrahl beschreibt. Vor oder nach der Bearbeitung kann das Werkstück auch mittels den beiden Operationen Abstechen oder Plandrehen fertig bearbeitet werden.

Im Folgenden dargestellt sind die Werkstückeigenschaften, welche mit dem Modul Laserdrehen bearbeitet werden können:

1) Bearbeitbare Werkstoffe: Diamant (PKD und MKD), Hartmetall und Zirkonoxid

2) Durchmesserbereich zwischen Ø = 0,1mm bis Ø = 6mm bei Längen-Durchmesser-Verhältnissen von bis zu 10:1

3) Es können Innenradien ab 0,013mm (Laser Line Precision) und 0.025mm (Laser Line Ultra) hergestellt werden

4) Typische Toleranzen sind < 0,01mm

5) Zusammen mit der Software-Option Ewag Profile Studio können ebene Flächen hergestellt werden

6) Zusammen mit der Software-Option Ewag Pro3D können 3D-Kavitäten hergestellt werden

Mit dem Modul Laserdrehen können Werkstücke nicht nur im Bereich der Werkzeuge sondern auch allgemeine rundsymmetrische Werkstücke hergestellt werden, dies erweitert die Möglichkeiten unserer Kunden. Werkzeugbezogene Geometrien liegen häufig im Bereich der Vorbereitung eines Werkzeug Rohlings oder von Geometrien für Sonderwerkzeuge der spanlosen Bearbeitung. Nicht-werkzeugbezogene Geometrien sind vielfältig und können z. B. Messtastereinsätze, Führungsstifte für den Werkzeug- und Formenbau, Lager und Führungselemente für kleinste mechanische Konstruktionen, sowie Stempel für Stanz- oder Oberflächenstrukturierungsanwendungen sein. Beispiele von gelaserten Drehteilen aus verschiedenen Werkstoffen und Geometrieelementen sind in Abbildung 6 dargestellt.

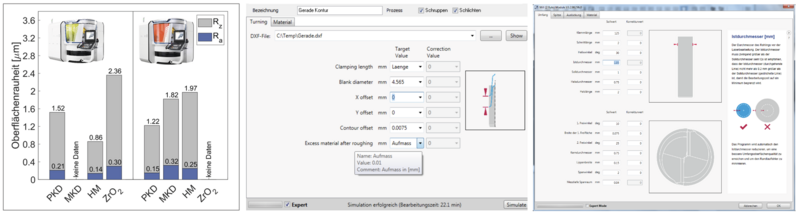

Durch die neuartige Bearbeitungsstrategie des Moduls Laserdrehen können insbesondere bei der Laser Line Ultra hervorragende Oberflächenqualitäten erzielt werden. Abbildung 7 zeigt typische Rauheitswerte für Diamant, Hartmetall und Zirkonoxid welche auf den beiden Laser Line Maschinen erreicht werden können. Rauheitswerte für MKD und ZrO2 fehlen bei der Laser Line Ultra bzw. der Laser Line Precision, da die Laserquelle der jeweiligen Maschinen nicht für die Bearbeitung dieser Werkstoffe optimal ist. Alle Messungen werden mittels Weißlicht-Interferometrie durchgeführt.

Software-Optionen

Die meisten Hersteller von laserbasierten Werkzeugmaschinen setzen eine Vielzahl von eigenen, häufig aber auch zugekauften, Softwarepaketen zur Bedienung ihrer Anlagen ein. Dies gründet zum einen darauf, dass viele technische Anforderungen noch nicht implementiert werden konnten und daher Drittanbieter mit eingebunden werden oder dass das technische Know-how in einigen Bereichen nicht im Hause entwickelt werden konnte. Bei Ewag wurde diese Vielfalt mit den neuesten Entwicklungen beendet. Alle hier vorgestellten, neuen Software Module werden ausschließlich in der hauseigenen Lasersoft Software integriert und sämtliche Berechnungen und Ansteuerroutinen kommen nun aus einem Guss. Das erleichtert insbesondere die Bedienung und verringert die Komplexität der Bedienung einer Ewag Laser Line Maschine.

Die Software besteht aus einer Basissoftware Lasersoft welche mit diversen Optionen auf den Benutzer und dessen Anwendungsbereiche zugeschnitten werden kann. Die hier vorgestellten Module können einzeln erworben werden und bestehen aus Modulen zur Herstellung von Bohrern, 2- und 4-lippigen Fräsern und Drehteilen. Die Pakete sind parametrisch und können somit direkt ganze Produktpaletten herstellen. In Abb. 8 ist die Bedienungsphilosophie dargestellt. Einfachste geometrische Daten sowie Angaben zum Material werden hinterlegt. Eine umfangreiche Dokumentation zum Modul aber auch zu jedem einzelnen Arbeitsschritt kann jederzeit abgerufen werden.

Abschluss und Ausblick

Die Ewag Laser Line Maschinen bieten ihren Kunden eine hochflexible Plattform zur Bearbeitung von Schneidwerkzeugen aus harten und ultraharten Werkstoffen. Die Standardkonfiguration ermöglicht die Bearbeitung von gelöteten Plattenwerkzeugen. Zusätzliche Software-Optionen erweitern die Möglichkeiten zur Herstellung von 2- und 4-lippigen Schaftfräsern, Bohrern und Drehteilen. Die Software-Optionen können während oder nach dem Kauf der Maschinen bestellt werden und bieten eine Benutzerfreundlichkeit, die mit den heutigen Smartphones vergleichbar ist. Dank der umfassenden Dokumentation der Software-Optionen kann die Schulung persönlich oder virtuell erfolgen und dauert einen halben bis einen Tag.

Mit der weiteren Optimierung der Bearbeitungsstrategien wird die Ewag die Flexibilität der Software-Optionen ausbauen. Beispiele dafür sind die Entwicklung neuer Parametersätze, um andere Werkstoffe bearbeiten zu können oder weitere Anwendungstests, um den bearbeitbaren Durchmesserbereich zu erweitern. Zusätzlich werden Erweiterungen der aktuellen Berechnungen zu spiralisierten Werkzeugen mit komplexeren Eigenschaften führen.