Neue Möglichkeiten bei der Diamantwerkzeugbearbeitung

mit Nano- und Femtosekunden Lasern

Als Theodore Maiman im Jahr 1960 den ersten Laser entwickelt hatte, wusste zunächst niemand was man mit dieser Erfindung anfangen sollte. „Eine Lösung, die ihr Problem sucht“, soll Maiman über seine Erfindung gesagt haben. Gut 60 Jahre später sind Laser aus modernen Fertigungstechnologien nicht mehr wegzudenken. Laser sind heute ein Synonym für schnelle, kontaktlose und somit verschleißfreie Bearbeitung mit Licht.

Da Diamant lange Zeit nur sehr aufwendig mit Hilfe anderer Diamantwerkzeuge bearbeitet werden könnte, ermöglicht der Einsatz moderner Nano- und Femtosekunden Lasertechnologie jetzt neue Möglichkeiten bei der Bearbeitung von Diamantwerkzeugen.

Laser sind heutzutage in der Bearbeitung von Diamanten zu einem unverzichtbaren Werkzeug geworden. Seit rund 20 Jahren werden Nd:YAG Laser verwendet, um Rohdiamanten schnell und vor allem effizient in die richtige Form zu schneiden und zu markieren. Bei der Herstellung von Diamantwerkzeugen aus polykristallinem Diamant (PKD) sind neben Drahterodiermaschinen grüne Hochleistungslaser im Einsatz, mit denen PKD-Einsätze für Wendeschneidplatten aus Ronden separiert werden. Ebenso revolutioniert der Einsatz moderner Lasertechnologie in den letzten Jahren auch Formgebung und Schliff von PKD und CVD (Chemical Vapor Deposition) Diamant, sowie CBN (kubisches Bornitrid) Schneidplatten. Hier ersetzen gütegeschaltete Nanosekundenlaser beide Prozesse durch nur einen Arbeitsgang. Dadurch spart der Einsatz von Lasertechnologie wertvolle Bearbeitungszeit und vor allem Werkzeugkosten, da weder Erodierdrähte noch Diamantschleifplatten mehr benötigt werden.

Noch vor wenigen Jahren war an dieser Stelle der Herstellungsprozess einer klassischen Wendeschneidplatte zu Ende. Heutzutage liegt der neue Fokus von Werkzeugherstellern in der Fertigung komplexer, dreidimensionaler Strukturen in PKD, die als Spanbrecher und Spanleitstufen Jahr für Jahr neue Rekorde in der Abtragsrate von Metallen ermöglichen.

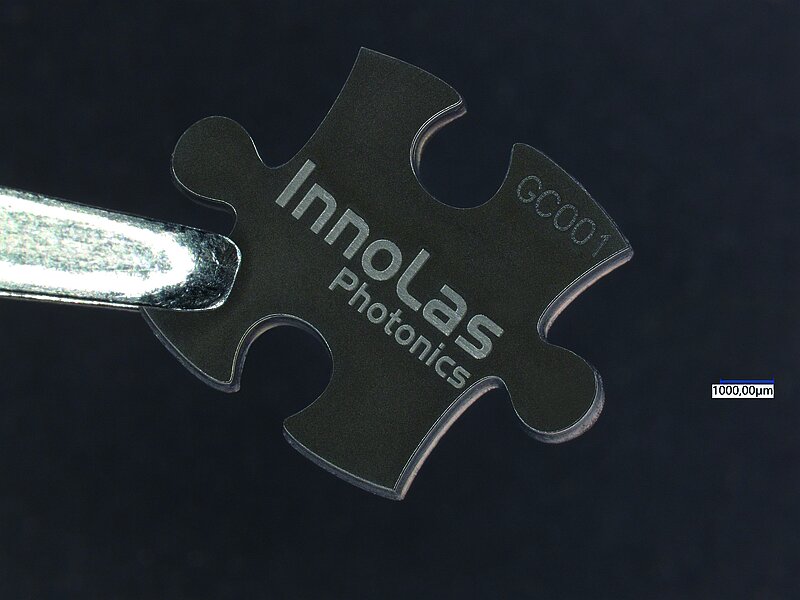

Die ersten Schneidversuche mit PKD bei liegen bei Innolas Photonics bereits rund 10 Jahre zurück. Seit der Markteinführung des grünen 40W Blizz Laser in 2017 ist jedoch das weltweite Interesse an diesem Laser für die Diamantbearbeitung kontinuierlich gestiegen. Dies ist insbesondere auf die einzigartige Kombination von Pulsenergie, Pulsdauer und Repetitionsrate der Blizz Laser zurückzuführen, die mit 1mJ und 15ns bei 40kHz eine Pulsspitzenleistung von rund 70kW erzeugen und somit nahezu konkurrenzlos sind. Während andere Nanosekundenlaser bei 532nm mit vergleichbarer oder sogar höherer mittlerer Ausgangsleistung für hohen Durchsatz und hoch repetitive Anwendungen in der Mikroelektronikherstellung optimiert sind, wurde der Blizz für kurze Pulsbreiten bei gleichzeitig hohen Pulsenergien entwickelt. Dadurch erzeugt der Blizz außergewöhnlich hohe Pulsspitzenleistungen und ermöglicht somit hohe Abtragsraten in PKD, die -dank der kurzen Pulsdauer- ohne nennenswerte Wärmeeinflusszone sind. Der Innolas Photonics Blizz Laser bietet damit eine perfekte Kombination aus Bearbeitungsgeschwindigkeit und Prozessqualität.

PKD ist nicht gleich PKD

PKD besteht aus Diamantpulver in unterschiedlichen Korngrößen, welches mit Kobalt zu einer Ronde versintert wird. Kobalt dient hierbei als Katalysator und verbindet die Masse zu einem ultraharten Verbundwerkstoff, mit einer extrem hohen Wärmeleitfähigkeit und einer rund 500 Mal höheren Abrasionsfestigkeit als Hartmetall. Die Korngröße des Diamantpulvers, wie auch der Kobalt Anteil, variiert dabei je nach Anforderung und bietet somit eine optimale Balance aus Verschleißfestigkeit und Härte für die Bearbeitung verschiedenster Werkstoffe.

Zur Findung der optimalen Laserparameter für die Bearbeitung von PKD, müssen daher systematisch Versuche mit verschiedenen PKD-Kompositionen durchgeführt werden. Aus diesem Grund wurden bei den im Innolas Photonics Applikationslabor durchgeführten Versuchen PKD mit verschiedenen Korngrößen im Bereich von 0,5 bis 35µm, sowie verschiedene Mischkorngrößen untersucht.

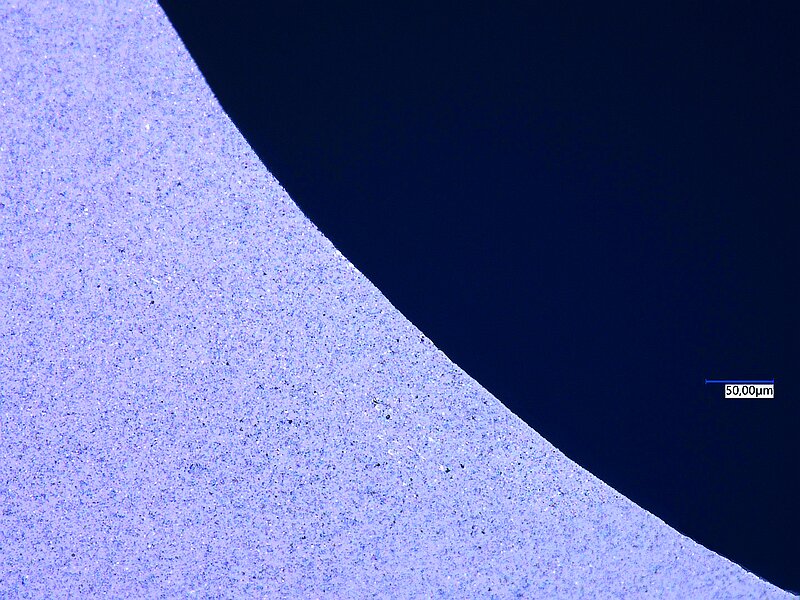

Wie erwartet zeigte sich ein deutlicher Unterschied in der möglichen Schnittgeschwindigkeit abhängig von der PKD-Komposition. Mit 1,6mm dicken PKD-Ronden der Firma Diamonds, G. Wicke Handels-GmbH, wurden z. B. Schnittgeschwindigkeiten von bis zu 3,6mm/min erreicht. Dies entspricht in etwa den Vorschubgeschwindigkeiten des herkömmlichen Drahterodierprozesses. Da mit dem Laser aber bereits Rauheiten von unter 2,5µm an der Schnittkante erzeugt werden, sind die dem Drahterodierprozess nachgelagerten Schleifprozesse nicht mehr nötig, wodurch sich ein enormer Vorteil in der Herstellungsgeschwindigkeit ergibt.

Feinste, hochpräzise Strukturen dank Femtosekunden Lasern

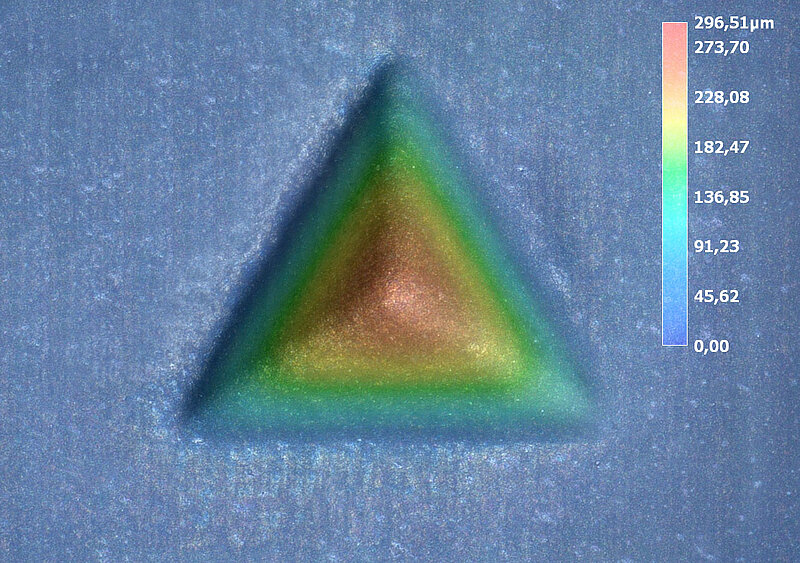

Zur Herstellung feinster, hochpräziser Strukturen in Diamant, bspw. für die Uhrenindustrie oder zur Herstellung von Mikrofräsern im Größenbereich 50 bis 300µm, fällt die Auswahl mittlerweile immer öfter auf einen Femtosekunden Laser. Mit 60MW Pulsspitzenleistung in 500fs kurzen Pulsen kann hier der Innolas Photonics Femto seine Stärken perfekt ausspielen. Der Vorteil von Femtosekunden Lasern liegt dabei auf der Hand: Keinerlei thermische Effekte, da die Pulsdauern so kurz sind, dass das Material keine Zeit hat sich zu erhitzen. Laserspezialisten sprechen in diesem Fall von einer kalten Ablation.

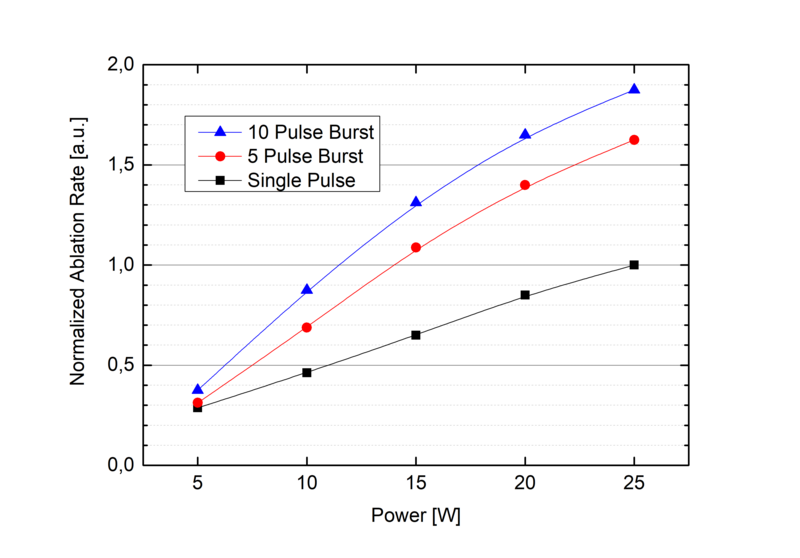

Zudem ermöglicht der Femto den Einsatz eines sogenannten Burst Modus, in dem mehrere Femtosekunden Pulse mit einem Pulsabstand im Nanosekundenbereich ein Pulspaket formen. Die Amplitude der einzelnen Pulse innerhalb eines Bursts kann dabei beliebig variiert werden, sodass die einhüllende Pulsform praktisch beliebig gestaltet und für den jeweiligen Laserprozess optimiert werden kann.

Um den Einfluss des Burst Betriebs auf die Abtragsrate genauer zu untersuchen, wurde auch hier die Abtragsrate auf verschiedenen PKD-Kompositionen in Abhängigkeit unterschiedlicher Burst Pakete, Burst Formen und für verschiedene Durchschnittsleistungen untersucht.

Laserfrequenz, Scangeschwindigkeit, Überlapp und Punktgröße wurden während den Versuchen konstant gehalten. Abbildung 4 veranschaulicht die Ergebnisse der Burst Mode Tests, normiert auf die Abtragsrate im Standard Pulsbetrieb, Abbildung 5 die erreichte Schnittkantenqualität.

Während im unteren Leistungsbereich die Abtragsraten verschiedener Bursts noch nahezu identisch mit denen des Einzelpulsbetriebs sind, so erreicht man bereits ab 10W Durchschnittsleistung eine Verdopplung der Abtragsrate durch die Verwendung eines 10er Bursts in Kombination mit optimierten Pulsintensitäten innerhalb des Bursts. Die Ergebnisse verdeutlichen somit die klaren Vorteile des Femtosekunden Burst Modus beim Abtrag von PKD, unabhängig von der verwendeten PKD-Komposition.

Neue Materialkompositionen und lasergenerierte Spanbrecher

Durch den Einsatz von Lasern in der Bearbeitung von PKD muss dieses nicht mehr zwingend elektrisch leitfähig sein, eine Grundbedingung für die Bearbeitung mittels Senk- und Drahterosion. Dies macht es somit möglich den Kobalt Anteil in PKD zu reduzieren, oder partiell durch andere, elektrisch nichtleitende Stoffe zu ersetzen. Hierdurch ergeben sich neue Möglichkeiten PKD-Kompositionen herzustellen, die noch härter sind als die heutzutage bekannten Mischungen. Der Laserprozesses ermöglicht zudem quasi beliebiger Schnittkantenformen in PKD zu generieren. Während bislang Schleifscheiben und Schleifräder die Form der Schnittkanten limitierten, so erlaubt der Laserstrahl mit einem Fokusdurchmesser im Mikrometerbereich nahezu freie Formgebung an der Schnittkante. Auf diese Weise können heutzutage PKD-Werkzeuge mit einem Eck-Innenradius von unter 5µm hergestellt werden. Ebenso ermöglichen die Nano- und Femtosekunden Laser von Innolas Photonics das kontaktlose, selektive Abtragen an der PKD-Oberfläche und somit die präzise Herstellung feinster Strukturen, z. B. für neuartige Spanbrecher Designs.

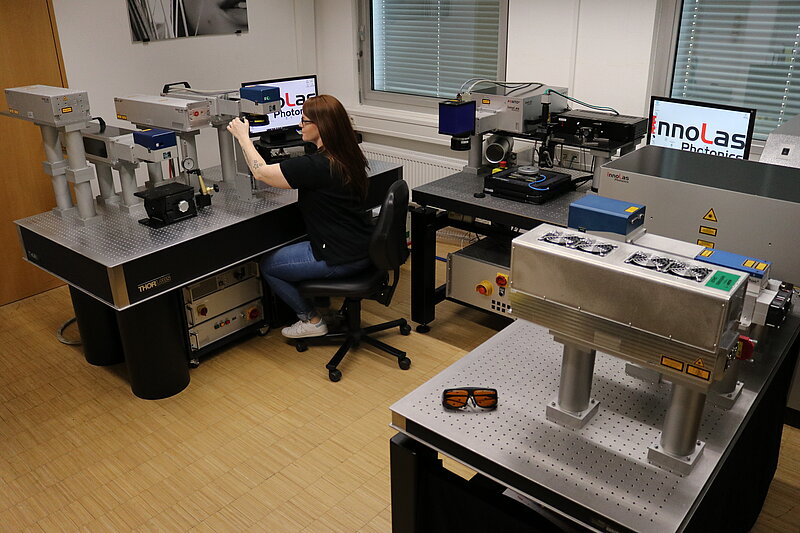

Willkommen im Applikationslabor

Kunden wie auch potenzielle Neukunden sind jederzeit eingeladen in unser Applikationslabor an unserem Stammsitz in Krailling bei München zu kommen und zu testen welcher Laser, in welcher Betriebsart für den jeweiligen PKD-Werkstoff am geeignetsten ist. Mit einem Laserportfolio im Wellenlängenbereich von 355 bis 2000nm und Pulslängen von 500fs bis 500ns findet man immer den richtigen Laser, auch für anspruchsvollste Anwendungen.

Aber auch in anderen hightech Anwendungen, wie Markieren, Trimmen, Strukturieren, Platinen Schneiden, ID Karten Herstellung, additiven Herstellungstechnologien, Medizintechnik oder Photovoltaik profitieren unsere Kunden von den Vorteilen des Innolas Photonics Nano- und Femtosekunden Laserportfolios.

Zusammenfassung

Die hohe Pulsenergie und Pulsspitzenleistung der Innolas Photonics Blizz Laser ermöglicht nicht nur das schnelle Schneiden von PKD inklusive Wolframcarbid Träger mit Geschwindigkeiten von bis zu 3,6mm/min, sondern hinterlässt zudem perfekte, saubere Schnittkanten mit einer Rauheit von unter 2,5µm und macht somit Schleif- und Polierprozesse im Herstellungsprozess überflüssig. Durch den Einsatz des Femto gelingt es zudem hochpräzise, mikrometerfeine Strukturen in PKD zu erzeugen, gänzlich ohne Wärmeeintrag ins Material. Durch den Femto Burst Modus ist es zudem möglich die Abtragsraten in PKD um einen Faktor Zwei im Vergleich zum Einzelschuss Modus zu steigern. Femto- und Nanosekunden Laser eröffnen somit neue Möglichkeiten für die Bearbeitung von PKD, sowie die Erzeugung von komplexen, hochpräzisen Strukturen für moderne Spanbrecher Designs. Zu guter Letzt können sowohl die Wendeschneidplatten selbst, wie auch verschiedenste Hartmetallwerkzeuge mit demselben Laser wärmeresistent markiert werden. Und all dies zu praktisch null Werkzeugkosten, was den Blizz wie den Femto Laser zur perfekten Wahl für jeden Diamantwerkzeughersteller macht.

Quelle | Innolas Photonics