Nicht an der Oberfläche kratzen

Oberflächenmesstechnik und präzises Positionieren - Was hat das miteinander zu tun?

Ein eingeschränktes Sichtfeld des Sensors und die Größe der zu vermessenden Oberfläche stehen häufig im Widerspruch. Abhilfe verschaffen Positioniersysteme, die entweder den Sensor oder die Probe bewegen. Dabei geht die Positionier- und Ablaufgenauigkeit des Bewegungssystems entscheidend in die Messergebnisse ein. Des Weiteren müssen Mess- und Positionierzyklen sehr genau synchronisiert werden. Aerotech, Hersteller leistungsstarker Motion-Control- und Positioniersysteme, bietet für Anwendungen in der Oberflächenmesstechnik ein breites Produktspektrum – vom Komponentenlevel über die Steuerungsplattform bis zur schlüsselfertigen Maschine. Die meisten optischen Sensoren zur Vermessung der Oberflächenbeschaffenheit von Messobjekten verfügen lediglich über ein eingeschränktes Sichtfeld.

Bei einer Oberflächenvermessung außerhalb des Sichtfeldes muss also entweder der Sensor oder das Objekt bewegt und positioniert werden. Es gilt, zwischen der Positionierung des Objekts und der Sensorbewegung zu unterscheiden, wobei die Positionierung selbst möglichst keinen Einfluss auf das Messergebnis haben darf. Je höher also die Sensorauflösung und Genauigkeit sind, desto präziser muss das Bewegungssystem sein. Und neben der Präzision ist eine weitere wichtige Anforderung in vielen Anwendungen der Grad der Automatisierung.

Hochleistungs-Rotationsachsen für Oberflächenvermessung im Nanometerbereich

Bei der neuentwickelten Baureihe ABRX handelt es sich um Drehtische mit luftgelagerten Rotationsachsen, die je nach Objektgröße und Belastbarkeit in drei Durchmessern zu 100, 150 oder 250mm erhältlich sind. Der Rotationstisch wird direkt betrieben und kann dadurch Rotationsgeschwindigkeiten von bis zu 300rpm erreichen. Eine Besonderheit sind die Luftlager zur Minimierung von radialen und axialen Fehlern, die in einem Bereich von weniger als 25nm liegen. Die Fehler lassen sich dabei in synchrone und asynchrone Fehler unterscheiden: Synchron sind die Fehler, die periodisch mit der Achsdrehung auftreten. Werksseitig hat Aerotech die Möglichkeit, die Abweichung zu vermessen, abzuspeichern und dann über eine Z-Achse in axialer Richtung oder X-Achse in radialer Richtung zu kompensieren bzw. die Messwerte entsprechend zu korrigieren. Asynchrone Fehler sind hingegen mehr als Positionsrauschen zu betrachten und können nicht ohne weiteres kompensiert werden.

Durch die Kompensation der Synchronfehler lassen sich die radialen und axialen Fehler allerdings deutlich unter 10nm herabsenken. So eignet sich die ABRX-Baureihe besonders für Oberflächenvermessung im Nanometerbereich.

Präzise positionieren und kontrolliert steuern

Häufig wird die Oberflächenanalyse als Qualitätssicherungsprozess unmittelbar in die Produktionskette integriert. Man denke nur an die Halbleiterherstellung bspw. bei der Wafer-Inspektion oder die Herstellung von Flachbildschirmen (Flat Panels). Hier wird nach fast jedem Prozessschritt die Qualität beurteilt, wofür in der Regel eine vollautomatisierte Inprozess-Prüfung mit Objektzuführung, Vermessung und anschließender Weiterverarbeitung angestoßen wird. Die Steuerung der Bewegungssysteme und die Synchronisation mit den Sensoren lässt sich allgemein unter dem Begriff Motion Control zusammenfassen, d. h. es geht um präzise Positionierung auf der einen und Motion Control auf der anderen Seite – und das genau hat sich Aerotech seit 50 Jahren schon zur Aufgabe gemacht. Als erfahrener Hersteller bietet Aerotech passgenaue Lösungen für automatisierte Oberflächenmesstechnik, die einen hohen Durchsatz und maximale Genauigkeit erfordern. Anwender profitieren u.a. von leistungsfähigen Linear- und Rotationstischen sowie Steuerungen mit positionssynchronem Trigger des Sensors.

Integration von Messsystemen am Beispiel Keyence

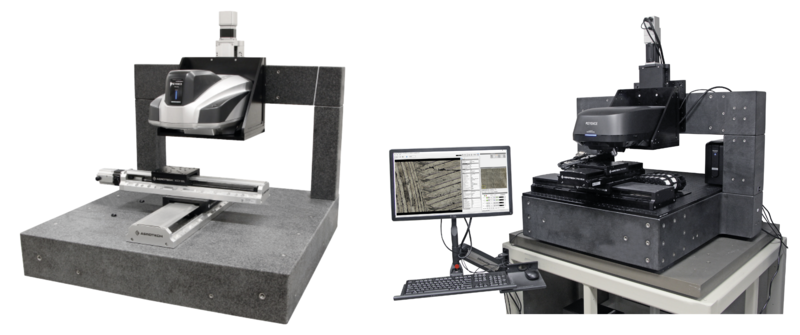

Dem Thema „Integration von Messsystemen in Positioniersysteme“ hat Aerotech eine eigene Applikationsgruppe gewidmet. Ein Beispiel aus der Praxis ist die Integration des aktuellen Keyence 3D-Profilometers. Die Oberflächenmessung wird hierbei über ein Lichtschnittverfahren (Lasertriangulation) erreicht. So lassen sich Konturen, Unebenheiten und Rauheiten von Bauteilen mit einer Auflösung von bis zu 1µm messen. Keyence hat hierfür ein kompaktes Tischgerät im Sortiment, das mit einem manuellen oder optional auch mit einem schrittmotorbetriebenen XY-Tisch ausgestattet ist. In der neuesten Version wurde der Messbereich auf 200×100×50mm vergrößert, was aber für einige Anwendungen, schon allein aufgrund der Belastbarkeit des Tisches, immer noch nicht ausreichte. Sowohl von Anwendern als auch von Keyence selbst kamen deshalb Anfragen, inwieweit Aerotech hier eine bessere Lösung anbieten kann – und zwar in Form von erweiterten Verstellwegen, einer größeren Z-Achse sowie einer Granitbasis mit Tischuntergestell für eine höhere Belastbarkeit. Wie so eine Lösung aussehen kann, zeigt das Bild 4. Auf einem stabilen Granitportal ist eine Z-Achse mit bis zu 300mm Verstellweg montiert. Der Messkopf wird von einem Adapterwinkel getragen.

Für die Bauteil-Justage ist ein Kreuztisch auf einer Granitbasis montiert. Die XY-Achsen werden über einen Schrittmotorcontroller, der optional für den VR5000 3D-Profilometer erhältlich ist, angesteuert. Die Höhe der Z-Achse kann entweder manuell über ein Handrad oder per Joystick eingestellt werden. Eine noch tiefer gehende Integration ist mit dem 3D-Laserscanning-Mikroskop VK-X1000 von Keyence gelungen. Das Laborsystem wird ebenfalls zur Höhenprofilierung und Rauheitsmessung eingesetzt, bietet aber durch die höhere Auflösung Messmöglichkeiten im Submikrometerbereich, woraus allerdings auch höhere Anforderungen an das Positioniersystem resultieren. Auch hier gab es herstellerseitige Beschränkungen in Bezug auf Verstellwege und Belastbarkeit, die mithilfe von Aerotech gelöst werden konnten. So lassen sich mit unseren Laborsystemen beliebige Stellwege, Lasten und Achskonfigurationen verwirklichen. Über einen Z-Achsensensor kann außerdem ein Kollisionsschutz implementiert werden. Das Gesamtbild der zu vermessenden Oberfläche wird über die Aerotech-Software LMA (Laser Microscope Automation) abgebildet.

Auch die meisten anderen Funktionen lassen sich über den LMA-Screen steuern wie bspw. das Bewegen und Positionieren der Achsen, der Link zum Keyence-Viewer, ein Teaching-Verfahren für Messpunkte und auch ein Stitching-Verfahren, um die Messergebnisse anschließend aneinanderzusetzen. Auf diese Weise können mit der LMA-Software Messaufgaben voll automatisiert über beliebig große Bauteildimensionen realisiert werden. Mittlerweile lassen sich solche Integrationsformen auch für komplette Prüfmaschinen realisieren. Bei einer jüngst vorgenommenen kundenindividuellen Realisation wurde als Sensor ein Laser-Linescanner verwendet. Die Messdaten werden erfasst und über eine Software mit den CAD-Daten verglichen. Spezielle Prüfmaße lassen sich in der Auswertung direkt visualisieren. Der abgebildete Anwendungsfall ist bereits vom TÜV abgenommen und garantiert somit die Einhaltung aller Maschinenrichtlinien sowie national und international geltender Sicherheitsanforderungen. Dennoch hat Aerotech nicht etwa vor, in den Markt für Messmaschinen einzusteigen, sondern betreibt immer nur dort Integration, wo ein Messtechnikhersteller keine Komplettlösung anbieten kann. Auch sind wir diesbezüglich nicht auf Keyence beschränkt, sondern können jederzeit auch Messsysteme anderer Hersteller nahtlos integrieren.

Quelle | Aerotech