Rekordverdächtige Abtragungsrate von Superhartstoffen und Game Changer für konkave Features

Der Markt verlangt nach mehr leichten Materialien wie Aluminium und kohlefaserverstärktem Kunststoff (CFK), der Bedarf an superharten Schneidewerkzeugen steigt. Die Herstellung war bis jetzt noch immer beschwerlich, teuer und zeitintensiv. Mit Neo hat Agathon eine Lasermaschine im Portfolio, mit der man äusserst produktiv harte und spröde Materialien lasert: mit einer 100-fach höheren Abtragungsrate gegenüber Schleifen! Außerdem ist Neo die aktuell beste Lösung für die Bearbeitung von Löchern und konkaven Features.

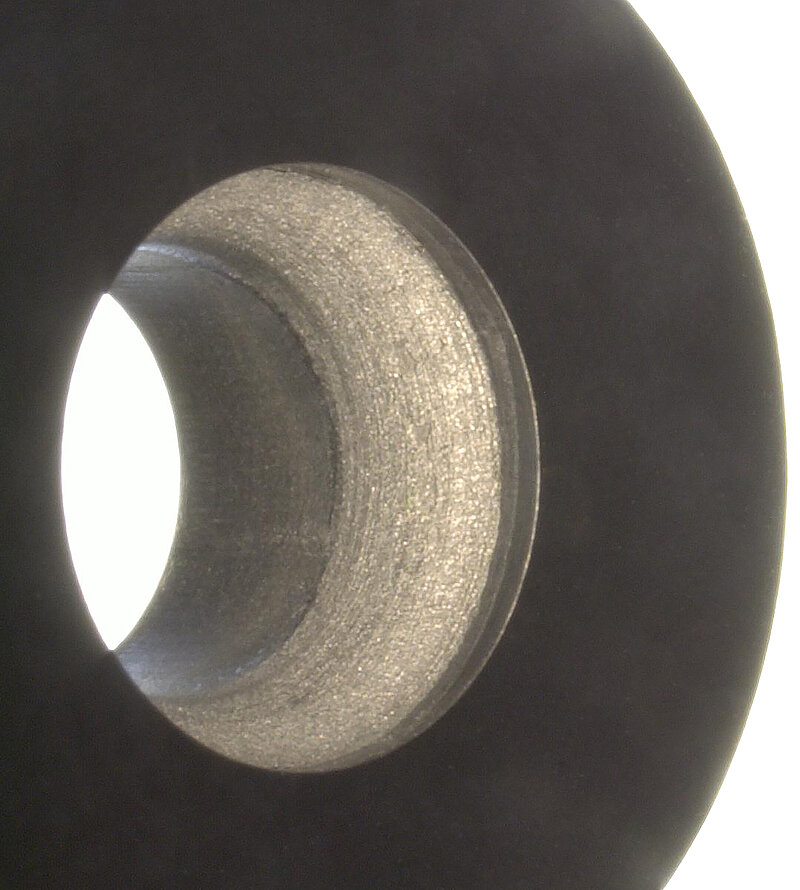

Die Herstellung von Löchern in Werkstücke aus hartem oder sprödem Material mit oder ohne Beschichtung ist schwierig. Also von Materialien wie Keramik, Cermet, Wolframkarbid, PKD-Diamant, CVD-Diamant, pCBN und dergleichen. Somit stellt das Produzieren von Durchgangslöchern mit Senkungen oder von konischen Spannmulden in Wendeschneidplatten (WSP) eine Herausforderung dar. Zwar werden konische Spannmulden heute schon mit Laser hergestellt, Löcher mit Senkungen für das Aufschrauben der WSP werden jedoch mehrheitlich senkerodiert. Laser wurden bis dahin dafür nicht eingesetzt, weil viele Laserbearbeitungsmaschinen keine zylindrischen Löcher darstellen können.

Wer den Neo Laser von Agathon noch nicht für sich entdeckt hat, verwendet mehrere Elektroden für die Erosion von Schraubenloch und Senkung. In der Regel wird mit einer ersten Elektrode mit Aufmass ein zylindrisches Durchgangsloch vorerodiert. Die zweite Elektrode erodiert danach die komplette Bohrung auf Fertigmaß. Mit dieser zweiten Elektrode werden sowohl Lochdurchmesser wie auch Senkdurchmesser geschlichtet. Dieses Verfahren ist wegen dem Elektrodenverschleiß teuer: Jedes Loch benötigt zwei Elektroden. Diese müssen nach jedem Einsatz neu gedreht werden. Ausserdem ist es zeitintensiv. Die effektive Laufzeit ist vom Material und der Grösse des Lochs abhängig. Als Beispiel: Die Bearbeitungsdauer für ein Schraubenloch mit D4 mm auf einer Tiefe von 4.76mm für eine full-face PKD belegte Hartmetallplatte liegt bei über 20min. Mit den Nebenzeiten kommt man sogar auf über 30min. Dasselbe Loch auf Neo benötigt unter 20min. Genauer: 17min für die M4 Bohrung in PKD WSP. Nebenzeiten entfallen, das Drehen von Elektroden ist auch nicht nötig, die Bewirtschaftung vieler verschiedener Elektroden erübrigt sich. Anstatt für jede Lochgeometrie verschiede Werkzeuge zu bewirtschaften, lassen sich mit Neo eine praktisch unlimitierte Anzahl von Geometrien einfach im Programm erzeugen.

Konventionelles Laserbohren

Ohne Neo wird hochpräzises und tiefes Laserbohren von Löchern heute mit Trepanieren gemacht. Beim Trepanieren wird eine spezielle Optik verwendet, die es ermöglicht, den Einfallswinkel des Laserstrahls zu ändern und den Laserstrahl mit hoher Geschwindigkeit entlang einer Rotationsbahn zu bewegen. Beide Verfahren erfordern einen komplexen optischen Aufbau zur Steuerung des Konuswinkels des Lochs. Daher erfordert die Laserbearbeitung von zylindrischen Löchern ohne Konuswinkel spezielle und komplexe Geräte, die nur für die Herstellung von Löchern, nicht aber für andere Laserbearbeitungsverfahren verwendet werden können. Diese Prozesse werden im Allgemeinen auf dedizierten Anlagen implementiert und können nicht auf konventionellen Lasermaschinen mit Scanner implementiert werden. Anlagen, die ihre Aufgabe zwar sehr gut lösen, jedoch sehr teuer, komplex und spezifisch sind.

Das Laserprinzip von Neo

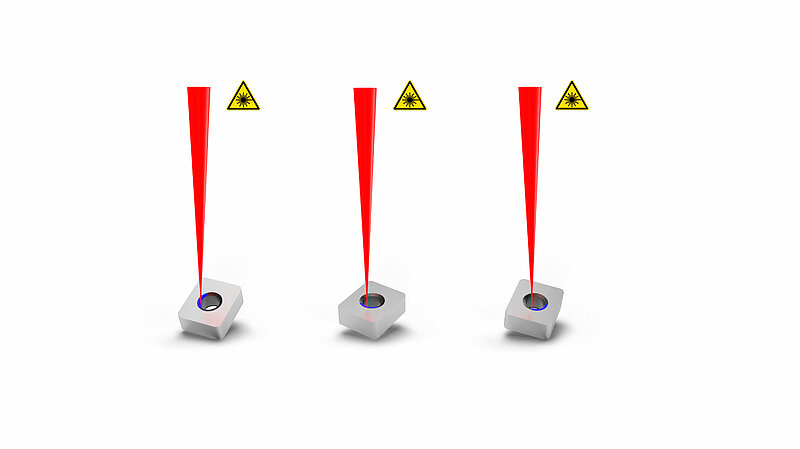

Die auf Neo entwickelten Prozesse machen es möglich, Löcher mit einem definierten Konuswinkel, insbesondere einen 0° Konuswinkel (zylindrisch) oder sogar einem negativen Konuswinkel mit einer Scanner-Optik herzustellen.

Für die Herstellung von konkaven Features hat Agathon spezifische Funktionen entwickelt:

- LaserDrill: Für die Bohrung von zylindrischen Löchern (ohne Konuswinkel)

- LaserDimple: Für konische Spannmulden die über den oberen und unteren Durchmesser und der Tiefe definiert werden

- LaserContour: Für die Herstellung von Löchern und Senkungen mit sehr frei wählbaren Geometrien. Die Geometrie der Senkung wird als Schnitt über Punkte und Radien beschrieben

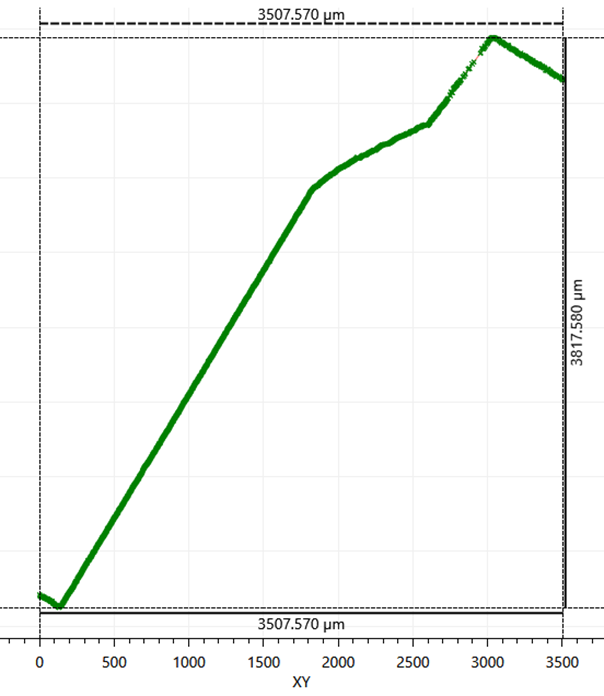

Der innovativste Prozess dabei ist der LaserDrill, welcher zum Patent angemeldet ist. Um den Prozess des LaserDrills zu beschreiben, schauen wir uns zuerst die herkömmliche Laserbearbeitung mit Scanner an, welche man zum Beispiel für Markierungen, Gravuren oder Mikrobearbeitung einsetzt. Der Abtrag geschieht Schicht für Schicht. Dabei bewegt der Scanner den Strahl auf der abzutragenden Fläche, mit nahezu normalem Einfallswinkel und hoher Geschwindigkeit, bis die ganze Fläche abgetragen wurde. Für die nächste Schicht wird der Fokus nachgestellt und wieder abgescannt. Dies wird wiederholt, bis die gewünschte Tiefe erreicht wird. Das Lasern von Löchern mit senkrechten Wänden (0° Konuswinkel) sind aufgrund der physikalischen Limiten des Laserprozesses nicht möglich. Es entsteht ein positiver Konuswinkel, abhängig von den eingesetzten Optiken, Laser, Prozessparametern etc. Typischerweise sind diese um die 5-10°. Ein Teil der Laserleistung wird von den schrägen Wänden absorbiert und in Wärme umgewandelt. Dies führt dazu, dass die Abtragsrate mit der Tiefe abnimmt. Ab einer gewissen Tiefe gibt es kein Abtrag mehr, somit können Löcher nicht beliebig tief hergestellt werden. Ausserdem kann die absorbierte Wärme das Material beschädigen.

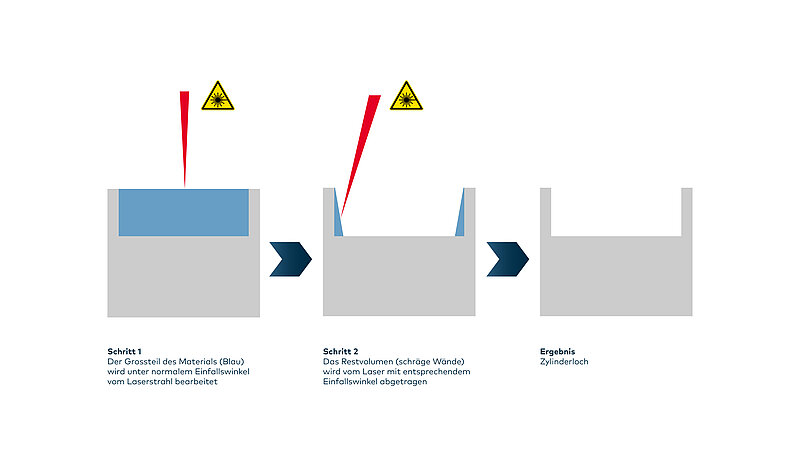

Um diese Probleme zu lösen, wurde der zweistufige Prozess LaserDrills entwickelt. Dieser kann vereinfacht so gesehen werden (s. Bild 1):

- In einem ersten Schritt - wie bei dem oben beschriebenen Prozess - trägt man einen Konus aus dem Werkstück ab. In diesem Schritt wird also die Oberfläche nahezu orthogonal bestrahlt. Die entstandenen Wände sind nicht senkrecht.

- Im zweiten Schritt werden die Wände des Konus unter einem spezifischen Einfallswinkel vom Laser bearbeitet, sodass der Konuswinkel vollständig abgetragen werden kann. Dafür wird das Werkstück durch die mechanischen Achsen der Maschine umpositioniert.

Um den Prozess möglichst effizient zu gestalten wird das Loch typischerweise in mehrere Scheiben mit rund 1mm Dicke unterteilt. Der zweistufige Prozess wird auf jeder einzelnen Scheibe ausgeführt. Dadurch entsteht am Ende der Bearbeitung einer Scheibe eine zylindrische Senkung. Dies wird bis zur gewünschten Tiefe mehrmals wiederholt. Dadurch wird vermieden, dass ein Teil der Laserenergie von den Wänden absorbiert und in Wärme umgewandelt wird.

Der zweite Schritt (s. Bild 2) ist im Detail komplexer, da die schräge Wand um den ganzen Perimeter des Lochs ist. Das im zweiten Schritt abzutragende Volumen ist ringförmig und wird in Segmente unterteilt, um diese einzeln zu bearbeiten. Dies geschieht, nachdem das Werkstück umpositioniert wurde. Dieser komplexe Prozess erfolgt jedoch mit wenigen Parametern, so dass es den Maschinenbediener nicht tangiert.

Der zweistufige Prozess macht es möglich, dass Löcher in guter Qualität besonders schnell in Platten abgetragen werden. Dazu einige Angaben zur möglichen Bearbeitungsdauer:

Bohrung | Werkstück | Zeitdauer |

Ø4mm Zylinderloch | 4.8mm Hartmetall | 12min |

Ø4mm Zylinderloch | 4.8mm solid CBN | 4min |

M4 Schraubenloch | 4.8mm Hartmetall Platte mit 0.8mm PKD | 17min |

M3 Schraubenloch | 4.8mm Hartmetall Platte mit 0.8mm PKD | 6min |

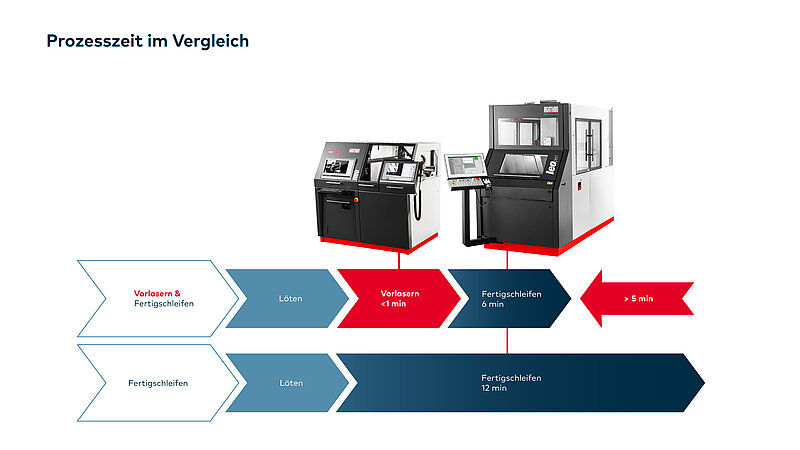

Neo für die Vorbearbeitung

Der kombinierte Prozess von lasern und schleifen machts möglich! Hartmetallwerkzeuge, insbesondere Wendeschneidplatten mit Superhartstofftipps, werden nahe an das Endmaß gelasert und auf der Schleifmaschine final bearbeitet. Neo erreicht eine rund 100-fach höhere Abtragungsrate bei der Bearbeitung von Superhartstoffen gegenüber dem Schleifen. Trotz zusätzlichem Prozess verringert sich die effektive Fertigungszeit um bis zu 40%.

Einige Vorteile des Neo Lasers:

- Enorme Bearbeitungsgeschwindigkeit

- Der kombinierte Prozess aus Laserbearbeitung und Schleifen ist schneller als nur schleifen und andere etablierte Verfahren

- Stark reduzierte Kosten für Verbrauchsmaterial beim Schleifen der Superhartstofftipps

- Moderate Investitionskosten für die Laserbearbeitung

- Neo ist äusserst kompakt mit einer Grundfläche von rund 2m2 mit Automationseinheit

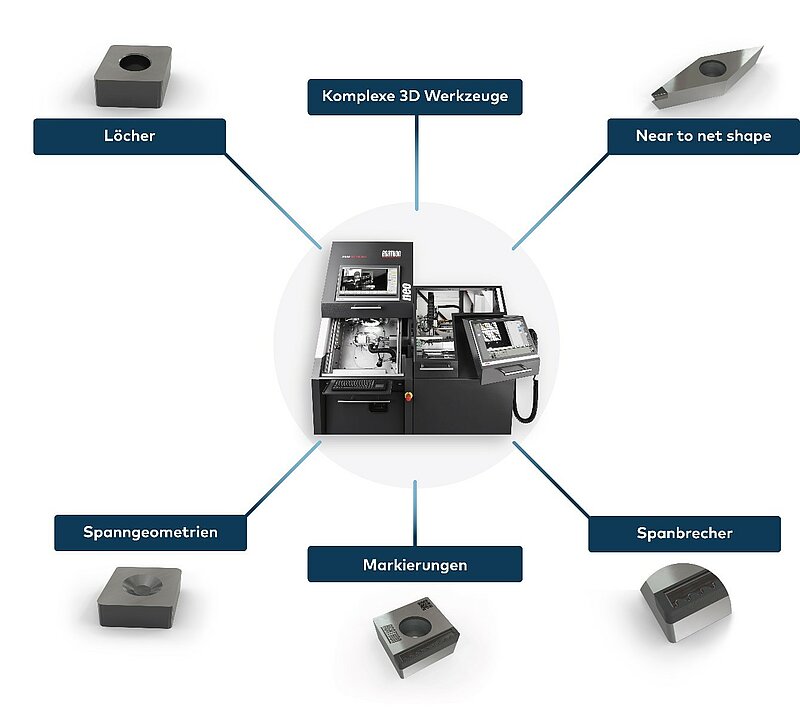

Das Anwendungsspektrum von Neo

Neo ist eine frei programmierbare 6-Achsen Laser-Bearbeitungsmaschine. Dank cleverer Programmierung kann der Anwender alle Freiheitsgrade der Kinematik ausschöpfen, ohne durch unnötige Komplexität gebremst zu werden. Das Anwendungsspektrum ist heute schon beachtlich: Neben einfachen Markieraufgaben lassen sich mit Neo hochproduktiv alle Arten von Vertiefungen in Hartmetall und Super-Hartstoffe einbringen. Auch seiner ursprünglichen Aufgabe, PKD-Tipps nahe an die Endkontur für eine nachfolgende Schleifbearbeitung zu entfernen, kommt Neo erfolgreich nach. Ebenso wird Neo für die Herstellung sehr spezieller, komplexer Werkzeuge aus pCBN und PKD eingesetzt, wobei er der Schleifbearbeitung dabei massiv überlegen ist.

Die Vorbearbeitung mit dem Laser stabilisiert den darauffolgenden Schleifprozess, da stets Werkstücke mit gleicher Eingangsgeometrie zu bearbeiten sind. Neben diesem grossen Prozessnutzen erkennen immer mehr Werkzeughersteller auch den grossen kommerziellen Nutzen der Lösung: Kürzere Bearbeitungszeiten, weniger Gesamtwerkzeugverschleiß, weniger Ausschuss.

Kundenerfahrungen auf der Neo Laser

Eine langjährige Kundin der Agathon testete die Neo Laser einige Monate im Betatest und hat Neo nun fix in ihrer Produktion integriert. Die weltweit agierende, renommierte Firma in der Zerspanungstechnik gibt im Interview ihre Erfahrungen preis.

Die Firma ist Herstellerin von Zerspanungswerkzeugen aus hochharten Werkstoffen. Die Produktpalette erstreckt sich über CBN – PKD – CVD-D sowie Hartmetallwerkzeuge im Standard- wie im Sonderbereich. Um die verwendeten Superhartstoffe in ihre vorgesehene Form zu bringen und zu schärfen, nutzt die Firma die leistungsstarken und präzisen Maschinen von Agathon.

Welche Vorteile oder Verbesserungen haben Sie mit der Neo gewonnen?

Vor allem die Zeitersparnis beim Schleifprozess durch das Vorlasern ist ein echter Gewinn. Bei normalen umfanggeschliffenen Platten liegt die Zeitersparnis bei circa 20 bis 30 Prozent. Damit erhöhte sich zugleich unsere Produktivität. Gegenüber dem klassischen Schleifen hat die Neo eine rund hundertfach höhere Abtragleistung bei der Bearbeitung von Superhartstoffen. Weiterhin haben wir eine erhebliche Kostenersparnis beim Verbrauchsmaterial. Vor allem der Bedarf an Schleifscheiben hat sich reduziert, womit wir ressourcensparender und materialeffizienter arbeiten können. Die Prozessstabilität und Sicherheit beim Fertigschleifen hat sich durch das Vorlasern mit Neo stark erhöht. Dies vor allem dadurch, dass die vorgelaserten Werkstücke nur noch minimale Schwankungen aufweisen. Ein weiterer grosser Pluspunkt ist, dass uns Neo ganz neue Möglichkeiten eröffnet: Das Einlasern von Schraubenlöcher und Spanmulden in Wendeschneidplatten. Zudem können wir künftig mit Neo sehr schnell und in geforderter Qualität Spanbrecher-Geometrien lasern.

Was können Sie uns über das Einlasern von Schraubenlöchern erzählen?

Wir benötigten bisher eine Senkerodiermaschine für die Bearbeitung von Schraubenlöcher in Full-Face Platten aus CBN oder PKD. Die Bearbeitung besteht grob aus zwei Operationen. Erst die Herstellung vom Durchgangsloch, also zylindrisch durch die ganze Platte, dann von der Senkung. Wir benötigen 3 Elektroden pro Loch. Eine für das Durchgangsloch, eine für die Senkung, die dritte für das Schlichten. Die Elektroden müssen dabei gedreht werden, dann im Elektrodenhalter ausgerichtet werden. Das bedeutet viel Zeit und hohe Kosten.

Wie entlastet Sie der Neo Laser?

Wir benötigen kein Verbrauchsmaterial auf dem Neo Laser, was sich in den Kosten niederschlägt. Aber dies ist nicht der einzige Vorteil des Neo Lasers gegenüber der Senkerodieranlage! Auf der Neo sind wir massiv schneller unterwegs. Die Ausrichtung der Elektroden entfällt komplett. Die Neo braucht lediglich 2-3 Minuten für eine Senkung in CBN oder PKD Full Face Platte, mit Senkerosion benötigen wir für die gleiche Senkung 6-7min. Neo ist also 2–3-mal schneller als die Senkerosion für Senkungen.

Sehen Sie weitere Vorteile für das Bohren der Löcher auf Neo?

Ja. Gewisse Materialien sind problematisch für die Bearbeitung mittels Senkerosion. Nichtleitende Materialien wie Keramiken zum Beispiel können gar nicht bearbeitet werden, gewisse leitende Materialien sind zur Erosion empfindlich und sind heikel zu bearbeiten. Auf dem Neo Laser können wir diese Materialien bearbeiten.

Für welche Werkstücke bzw. Aufgaben verwenden Sie Neo außerdem?

Die Maschine ist zum Schruppen im Einsatz. Dabei wird ein Großteil aller PKD-Werkstücken, die auf den Umfangsschleifmaschinen produziert werden, auf Agathon Neo vorbearbeitet. Auf anderen Maschinen geschliffene Platten werden zu 40 bis 50 Prozent vorgelasert. Bei diesen Arbeitsprozessen profitieren wir von der kompakten und ergonomischen Konstruktion der Neo und ihrer guten Zugänglichkeit. Die Bedienung ist sehr angenehm und auch das Einrichten von verschiedenen Positionen geht bequem und nutzerfreundlich vonstatten. Die Programmierung ist einfach und mit der einheitlichen Agathon-User-Experience sehr übersichtlich. Da wir bereits andere Maschinen wie Evo Combi, Leo Peri und die 400 Penta von Agathon in Gebrauch haben, kennen wir uns mit der Oberfläche bereits hervorragend aus.

Für wie zuverlässig schätzen Sie Neo ein?

Neo ist wirklich höchst zuverlässig. Es finden kaum Ausfälle statt. Die Maschine ist auch übers Wochenende einwandfrei im Einsatz. Sie ist für eine hohe thermische Stabilität optimiert, womit sie für ein stabiles Produktionsumfeld und perfekte Teilequalität sorgt. Sämtliche Handling-Tools, Anbauteile und das HMI haben den industriellen Agathon-Standard, sind also von Top-Qualität, strapazierfähig und optimal aufeinander abgestimmt.

Welche Stärken und Schwächen hat Neo Ihrer Meinung nach?

Zu den Stärken von Neo gehören ganz klar ihre geringe Laufzeit, die einwandfreie Zuverlässigkeit, ihre bestechende Genauigkeit sowie das unkomplizierte Umrüsten. Zudem ist sie für Sonderplatten optimal geeignet. Attraktiv ist auch die effiziente Automationseinheit, die jederzeit nachrüstbar ist und eine bedarfsgerechte Investition ermöglicht. Sie lässt sich mit bis zu zwei Paletten bestücken.

Quelle | Agathon