Schleifen mit galvanisch gebundenen CBN-Werkzeugen – immer, wenn es darauf ankommt!

Totgesagte leben länger – so könnte ein Resümée des letzten Jahrzehnts in Bezug auf das Verzahnungs- und Profilschleifen lauten.

Denkt man an abrichtbare Schleifverfahren, hat es natürlich Vorteile, sowohl Profilfehler schnell zu korrigieren als auch die Schleifscheibe wieder schnittfreudig zu konditionieren. Darüber hinaus hat man natürlich auch die Möglichkeit, spontan eine Profiloptimierung durchzuführen. All das sind klare Vorteile gegenüber galvanisch gebundenen abrichtfreien CBN-Scheiben. Aber dennoch, die CBN-Scheibe behauptet ihren Platz in der täglichen Getriebefertigung. Denn speziell dort, wo geometrisch bedingt nur wenig Platz für die Schleifscheibe zur Verfügung steht oder auch spezielle Profilmodifikationen gefragt sind, wo kollisions- oder bauteilspezifisch bedingt eine Veränderung des Werkzeugdurchmessers durch das Abrichten nicht infrage kommt, wo gleichzeitig eine hohe und konstant bleibende Qualität zwingend erforderlich ist und wo die Vermeidung von Schleifbrand groß geschrieben wird, dort ist die galvanisch gebundene CBN-Scheibe immer noch der unangefochtene Spitzenreiter. Die Basis der abrichtfreien CBN-Scheiben bildet ein hochgenauer gehärteter Stahlgrundkörper, in den das aktiv schleifende Profil des Werkzeuges eingearbeitet wird. Das bedeutet, dass neben der Kornäquidistante auch die gewünschten Modifikationen der Verzahnung wie Profilkorrekturen und Zahnfußform im Stahlgrundkörper mitberücksichtigt werden müssen. Dieser Grundkörper wird nun mittels galvanischen Prozesses mit einem einschichtigen CBN-Belag versehen, der beim späteren Bearbeitungsprozess das geforderte Profil in höchster Genauigkeit (µm-Bereich) abbildet. Dieser Belag ist abrichtfrei. Das bedeutet, dass während der gesamten Lebensdauer der Scheibe mit einem konstanten Werkzeugdurchmesser gearbeitet wird, da dieser sich durch Abnutzung nicht reduziert. Ist der Schleifprozess mit einer solchen Scheibe erst einmal eingerichtet, bleibt er über die gesamte Standzeit formstabil. Damit erfüllen die CBN-Schleifscheiben die Forderung der Industrie nach einem konstanten und nachvollziehbaren Bearbeitungsprozess in höchster Qualität.

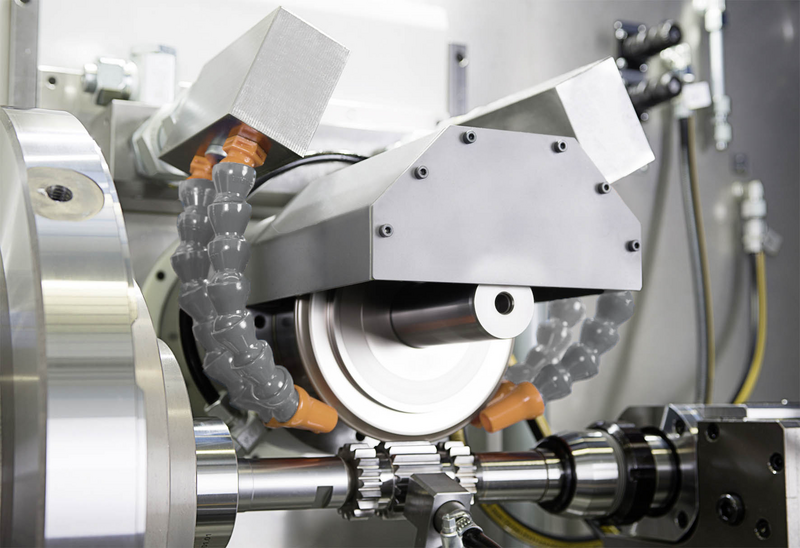

Kapp ist schon seit 1980 absoluter Vorreiter auf dem Markt mit der Entwicklung und Fertigung von Profilschleifscheiben mit dem Schneidstoff CBN. Seit nunmehr 40 Jahren gehört es für die Werkzeugspezialisten von Kapp Niles zur Routine, sich mit den kompliziertesten Bauteilen, unterschiedlichsten Profilen und den höchsten Qualitätsanforderungen auseinanderzusetzen. Mittlerweile wurden einfachere CBN-Schleifaufgaben gerade in der Automobilindustrie durch kostengünstigere abrichtbare Lösungen ersetzt. Dennoch gibt es eine Vielzahl von Anwendungsbereichen, in denen abrichtfreie CBN-Lösungen nicht wegzudenken sind. Ein Beispiel hierfür ist die Roboter-Industrie und speziell die dort zum Einsatz kommenden Zykloid-Getriebe, welches in Bild 1 auf dem Verzahnungszentrum KX 300 P bearbeitet wird. Hier sind vor allem die hohe Positioniergenauigkeit, die statische und dynamische Robustheit des Antriebs und das geringe Verschleißverhalten bei gleichzeitig hoher Beanspruchung die relevanten Kriterien. Diese speziellen Anforderungen an Zykloidgetriebe können nur garantiert werden, wenn die rotierenden Bauteile hochgenau geschliffen sind. Die zugehörigen Profile der zykloidischen Innen- und Außenverzahnungen müssen bei der Rotation exakt dem bestimmenden Bolzendurchmesser folgen. Kleinste Abweichungen im Abrollverhalten können letztendlich dazu führen, dass im Einsatz wichtige Winkel-Positionen nicht exakt angefahren werden, der Verschleiß im Getriebe steigt und dadurch dessen Lebensdauer abnimmt.

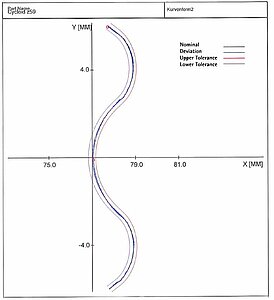

Entscheidendes Kriterium für die Bauteilqualität ist dabei der exakt geschliffene Profilverlauf der zykloidischen Außen- und der radienförmigen Innenprofile. Bei hochqualitativen Endprodukten werden heute Formabweichungen über den gesamten Profilverlauf von deutlich kleiner als 5µm in der Serienproduktion erwartet, wie in Bild 2 zu sehen ist. Natürlich nicht nur beim ersten geschliffenen Teil, sondern über den gesamten Verlauf der zugesagten Standmenge der Schleifscheibe, die je nach Bauteilgeometrie weit über 1.000 Werkstücke reichen kann. Ein zeitintensiver Abrichtvorgang zur Schärfung und Profilierung der Schleifscheibe entfällt. Kapp Niles als Werkzeughersteller garantiert die Profilqualität durch die hochgenau gefertigte Profilform der galvanisch gebundenen CBN-Scheiben.

Weitere Beispiele für Einsatzgebiete von CBN-Werkzeugen sind Schleifaufgaben in der Luftfahrtindustrie:

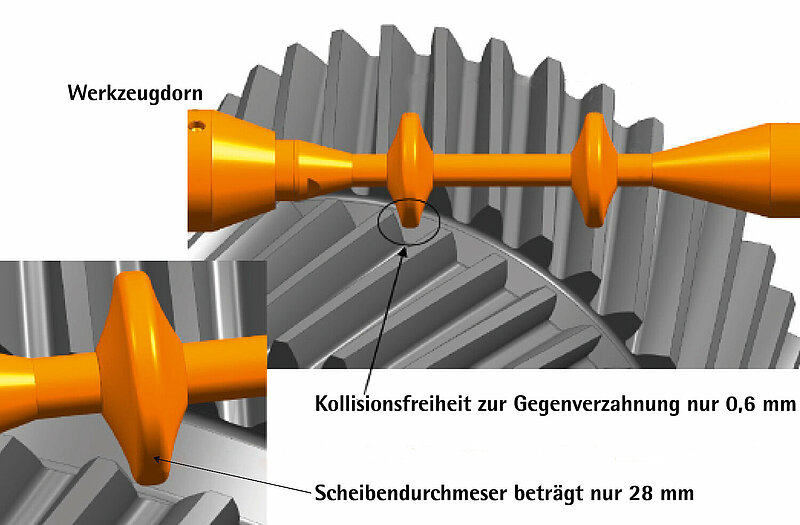

| Die Bearbeitung der Zahnräder von doppelschrägverzahnten Planetenstufen, die zwischen langsam drehendem Hauptrotor und schnell drehender Turbine sitzen und für verbesserte Effizienz und damit einen höheren Wirkungsgrad sorgen. Wie im Bild 3 ersichtlich, beträgt bei der sogenannten Pfeilverzahnung des Planetengetriebes der Abstand zwischen den beiden Verzahnungen nur wenige Millimeter und lässt bei der Bearbeitung wenig Raum für den Überlauf der Schleifscheiben. Dies hat zur Folge, dass der maximal mögliche Außendurchmesser der Werkzeuge stark begrenzt ist, um nicht bei den Schleifhüben in die zweite Verzahnung zu schleifen. |

| Bei Innenverzahnungen wird der maximal mögliche Außendurchmesser der CBN-Scheiben durch den zur Verfügung stehenden Freiraum im Bauteil begrenzt. Dieser kann von ausreichend groß, wie bei den Hohlrädern der Planetengetriebe, bis zu sehr klein bei Steckverzahnungen ausfallen. Bild 4 zeigt die Gegenüberstellung der unterschiedlichen Scheiben-Außendurchmesser. |

| Die Landeklappen an den Tragflächen eines Flugzeuges dienen der Vergrößerung des Auftriebs bei Start und Landung. Beim Ein- und Ausfahren werden die Klappen über sogenannte Aktuatoren gestellt, welche über ein gemeinsames Zentralgetriebe von Tandem-Motoren angetrieben werden. Dabei kommen im Getriebe auch sogenannte Dreifachritzel zum Einsatz. Die Verzahnungen links und rechts am Ritzel sind baugleich. Die Verzahnung in der Mitte unterscheidet sich zu den anderen beiden hinsichtlich der Verzahnungsdaten, wie z.B. der Zähnezahl. Aus Bild 5 ist ersichtlich, dass aufgrund der geringen Baugröße und der Störkonturen durch die jeweils benachbarte Verzahnung auch hier nur Schleifscheiben mit sehr kleinem Außendurchmesser eingesetzt werden können. Durch die hohe Formstabilität der CBN-Scheiben ist trotz des kleinen Werkzeugdurchmessers eine sehr gute Schleifqualität über die gesamte Standmenge gegeben. |

Je nach geforderter Genauigkeit als auch der Qualität der vorgelagerten Fertigungskette in Bezug auf Profil-, Linien- und speziell Rundlauffehler kann der CBN-Schleifprozess alternativ ein- oder mehrstufig ausgeführt werden. Typischerweise kommen heute zweistufige Prozesse mit grob belegten Schrupp- und fein belegten Schlichtscheiben zum Einsatz, die durch den sequentiellen Einsatz sowohl eine hohe Abtragleistung von Material als auch eine hohe finale Qualität der geschliffenen Verzahnung ermöglichen. Die Erfahrung der letzten Jahre hat gezeigt, dass ein zugleich hochqualitativer und wirtschaftlicher Fertigungsprozess nur unter Berücksichtigung wirklich aller Parameter möglich ist. Dazu zählt neben den hochqualitativen galvanisch gebundenen CBN-Scheiben auch die entsprechende Schleiftechnologie.

Nur so kann die tatsächliche Leistungsfähigkeit der galvanisch gebundenen CBN-Scheiben nicht nur in Hinblick auf die Profilqualität und das Standmengenverhalten, sondern auch mit der im Vergleich zum abrichtbaren Profilschleifen merklich geringeren Bearbeitungszeit zum Vorteil des Anwenders umgesetzt werden. Kapp Niles stellt sich dieser Herausforderung mit jeder Anwendung abrichtfreier CBN-Schleifwerkzeuge aufs Neue und übernimmt als Systemlieferant von Maschine, Werkzeug und Technologie auch Gesamtverantwortung für Performance und Wirtschaftlichkeit Ihrer Bearbeitungsaufgaben.

Quelle | KAPP NILES