Standzeitverdopplung beim Hochgeschwindigkeits-Innenrundschälschleifen mit modifizierten galvanisch gebundenen CBN-Werkzeugen

Das Hochgeschwindigkeits-Innenrundschälschleifen mit galvanisch gebundenen CBN-Schleifscheiben ist ein hocheffizientes Fertigungsverfahren für die Bearbeitung von rotationssymmetrischen innenliegenden Funktionsflächen aus gehärteten Stahlwerkstoffen, wie diese beispielsweise bei Wälzlagerbauteilen notwendig sind. Verwendet werden schmale konturierte Schleifwerkzeuge, die mit einer konischen Schrupp- und einer zylindrischen Schlichtzone versehen sind. In der Schruppzone werden hohe bezogene Zeitspanvolumina realisiert, während mit der Schlichtzone die Werkstückoberfläche geglättet wird. Hieraus resultieren unterschiedliche Eingriffsbedingungen und Lasten auf die Schleifscheiben, die über die Werkzeugstandzeit für ein komplexes Verschleißbild sorgen. Im Rahmen der hier vorgestellten Untersuchungen wurde das Verschleißverhalten von galvanisch gebundenen Schleifwerkzeugen für das Innenrundschälschleifen über die Werkzeugstandzeit charakterisiert und einem optimierten Werkzeug gegenübergestellt.

Bei einer Betrachtung des Tangentialkraftverlaufs ist zu sehen, dass bei allen drei Versuchsreihen die Tangentialkräfte in einer initialen Phase, in der ein Einlaufverhalten der Werkzeuge zu beobachten ist, ansteigen. Dies lässt sich auf die Gestalt der galvanisch gebundenen Schleifwerkzeuge zurückführen. Charakteristisch für eine galvanisch gebundene Schleifscheibe sind einzelne, stark hervorstehende Überkörner. Diese flachen nach einer Einlaufphase ab, und die Anzahl an Schleifkörnern, die aktiv am Zerspanprozess teilnehmen, steigt an, was mit einem Anstieg der Zerspanleistung verbunden ist. Bis zu einer Bauteilanzahl von etwa 1.000-1.500 Bauteilen ist diese Werkzeugeinlaufphase zu beobachten. Bei der Versuchsreihe mit einer Vorschubgeschwindigkeit von vfa = 360mm/min sind zusätzlich sprunghafte Änderungen der Prozesstangentialkräfte in der Einlaufphase zu erkennen. Dies lässt sich darauf zurückführen, dass in definierten Intervallen der real erfolgte Materialabtrag an den Werkstücken vermessen und die Radialzustellung entsprechend angepasst wurde, um einen Ist-Radialabtrag von ae,ges= 125µm zu generieren. Die Einlaufphase ist bei den Versuchsreihen mit einer erhöhten Vorschubgeschwindigkeit deutlicher zu erkennen als bei der ersten Versuchsreihe mit einer moderat gewählten Vorschubgeschwindigkeit. Ein Einflussfaktor ist hier die mit abnehmender Vorschubgeschwindigkeit sinkende Anzahl von aktiven Körnern.

Es folgt eine stationäre Phase, die von einem nur moderaten Anstieg und Abfall der Prozesskräfte geprägt ist, was durch ein Abflachen der Körner verursacht wird. Verstärkt konnte dabei der Verschleiß im Übergangsbereich zwischen der Schrupp- und Schlichtzone beobachtet werden, die eine Schwachstelle des Schleifwerkzeugs darstellt. Sofern die Körner zu sehr abflachen und die Bindung um das Korn herum verschleißt, ist die lokale Belastung auf das Korn höher als die Kornhaltekraft der Bindung. Es kommt zu einem Ausbrechen von einzelnen ringförmigen Kornreihen, an einer axialen Position auf der Schleifscheibe und einem Abfall der Prozesskräfte. Neue scharfkantige Körner, welche zuvor nicht aktiv am Zerspanprozess teilgenommen haben, kommen in Eingriff, und ihre Kornspitzen flachen ab, sodass eine Anpassung des Ist-Radialabtrags erfolgen muss. Bei einer Vorschubgeschwindigkeit von vfa = 360mm/min sind nach 12.500 geschliffenen Werkstücken verstärkt sprunghafte Änderungen der Prozesskräfte und damit die Notwendigkeit weiterer Anpassungen des Radialaufmaßes zu erkennen. Dies lässt sich auf einen fortlaufenden Verschleiß von weiteren Kornreihen zurückführen. Ausgehend von der Übergangszone zwischen Schrupp- und Schlichtzone breitet sich der Verschleiß in Richtung der Schlichtzone aus. Das Standzeitende wird erreicht, nachdem einzelne Bereiche der Schlichtzone vollständig verschlissen sind.

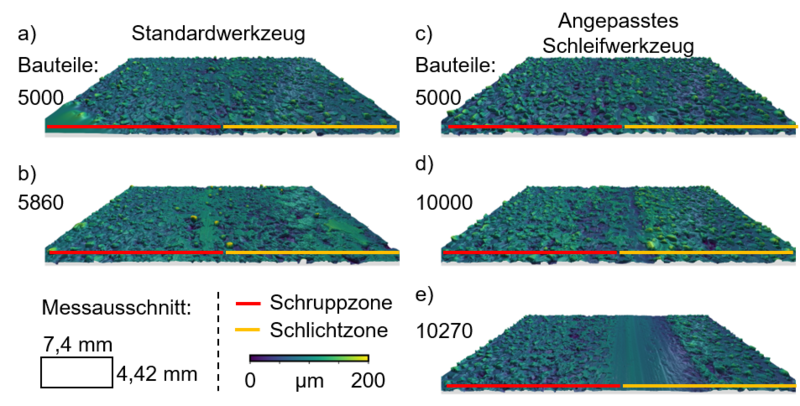

Bei den Versuchsreihen mit höherer Vorschubgeschwindigkeit fallen die Tangentialkräfte bedingt durch die höheren bezogenen Zeitspanvolumina höher aus. Beim Vergleich zwischen den Prozesskraftverläufen des Standardwerkzeugs und des optimierten Werkzeugs ist zu erkennen, dass die Prozesskräfte bei Letzterem etwas höher ausfallen. Durch die Anpassung der Werkzeuggestalt konnte erreicht werden, dass eine höhere Anzahl an Körnern am Schleifprozess teilnimmt. Dies geht mit einem geringeren Verschleiß der einzelnen Körner einher (vgl. Abb. 3a) und 3c)). Die Phasen, in denen die Prozesskräfte durch einen starken Verschleiß von einzelnen Kornreihen sinken, treten daher, im Vergleich zum Standwerkzeug, verzögert ein.

Das Standzeitende bei der Versuchsserie 2, in der ein Standardwerkzeug mit hoher Vorschubgeschwindigkeit zum Einsatz kam, tritt durch lokale, verstärkte Zusetzungen ein (s. Abb. 3b)). Dies lässt sich am Prozesskraftverlauf durch einen jeweils sprunghaften Anstieg nach jedem Bauteil kurz vor dem Standzeitende wiedererkennen (s. Abb. 2). In Abbildung 3a) und c) zeigt sich weiterhin, dass das Standardwerkzeug nach 5.000 Bauteilen bereits großflächig deutlich geringere Kornüberstände als das optimierte Werkzeug aufweist, was den Vorgang des Zusetzens begünstigt. Im Gegensatz dazu führt bei dem optimierten Werkzeug eine veränderte Entwicklung der verschleißbedingten Veränderung des Schleifbelages zum Werkzeugversagen. Kurz vor dem Standzeitende ist ein rascher Abfall der Prozesskräfte zu beobachten, welcher durch eine Korrektur der Radialaufmaße nicht ausgeglichen werden konnte. Die Körner und die Bindung in einem mehrere Millimeter breiten Bereich, welche zuvor einem vergleichsweise homogenen Verschleiß unterlagen, wurden überlastet und aus der Bindung herausgelöst, was mit einem zügigen Werkzeugversagen einherging (s. Abb. 3d) bis e)).

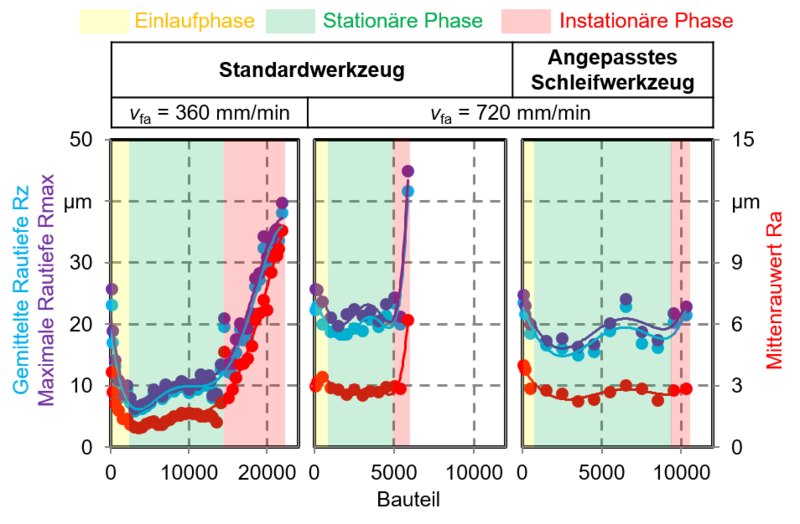

Ergänzend zu den Wirkleistungsmessungen wurde die Veränderung der Werkstückoberflächengüte betrachtet. Die Ergebnisse sind in Abbildung 4 dargestellt und erfüllen die für die Anwendung als Vorschleifprozess notwendigen Anforderungen. Zunächst ist nach der Bearbeitung eine Anfangsoberflächengüte von Rz = 25µm bei allen drei Versuchsreihen zu erkennen. Die gemittelte Rautiefe reduziert sich im Laufe der Einlaufphase auf einen Wert von Rz = 10µm im stationären Bereich der Versuchsreihe mit moderater Vorschubgeschwindigkeit. Bei den Versuchsreihen mit einer höheren Vorschubgeschwindigkeit wird durch eine geringere Überschliffzahl eine niedrigere Oberflächengüte im Bereich von Rz = 20µm erzeugt.

Etwas höher fällt die Oberflächengüte bei der optimierten Werkzeuggestalt aus, bei der mehr aktive Schneiden am Prozess teilnehmen können und die Oberfläche hierdurch stärker geglättet wird [14, 15]. Im Verlauf der stationären Phase ist bei einigen Versuchsreihen eine leichte Verschlechterung der Oberflächengüte zu identifizieren. In dieser Phase brechen vereinzelt Körner und einzelne Kornreihen aus, sodass die Oberflächentopografie weniger stark geglättet wird. In der letzten und instationären Phase folgt ein starker Anstieg der Oberflächenkenngrößen. Es sind nur noch wenige Körner im Eingriff, und die Schlichtzone weist hohe Verschleißerscheinungen auf, sodass die Oberfläche nicht mehr ausreichend geglättet werden kann.

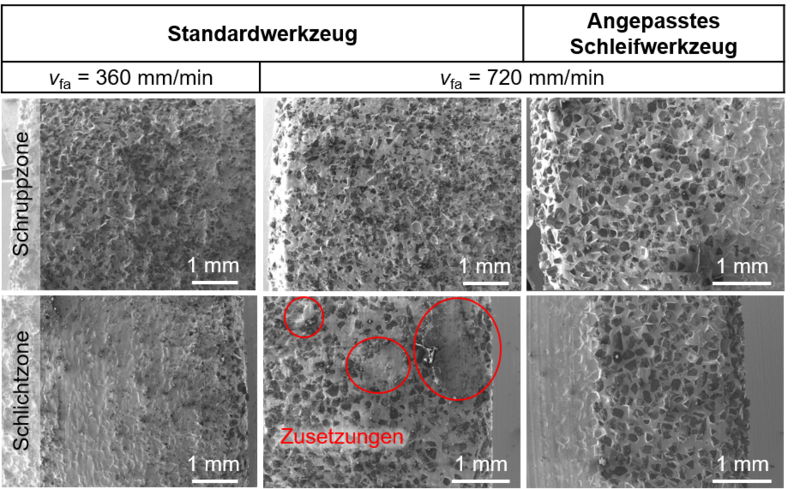

In Abbildung 5 sind rasterelektronenmikroskopische Aufnahmen von den Schleifwerkzeugen zu sehen. Diese wurden angefertigt, nachdem das Standzeitende erreicht war. Bei einer näheren Betrachtung der rasterelektronenmikroskopischen Aufnahmen für das bei einer moderaten Vorschubgeschwindigkeit eingesetzte Standardwerkzeug ist zu erkennen, dass die Schruppzone weitestgehend intakt ist, während sich der Verschleiß verstärkt von dem Übergang zwischen Schrupp- und Schlichtzone in Richtung der Schlichtzone ausgebreitet hat.

Bei Erhöhung der Vorschubgeschwindigkeit ist bei dem Standardwerkzeug ein verstärkter Verschleiß sowohl im Übergangsbereich zwischen Schrupp- und Schlichtzone als auch am Ende der Schlichtzone erkennbar. In der Schlichtzone sind zudem Materialzusetzungen zu identifizieren. Große Teile des theoretisch aktiven Bereichs der Schruppzone (vgl. Abb. 1) unterliegen einem geringeren Verschleiß als anzunehmen und sind weitestgehend intakt. Im Fall des angepassten Schleifwerkzeugs ist zu erkennen, dass der Verschleiß, mit seinem Ursprung im Übergangsbereich zwischen Schrupp- und Schlichtzone, sich sowohl in Schrupp- als auch Schlichtzone gleichmäßiger ausbreitet, im Gegensatz zum Standardwerkzeug. Durch eine Anpassung des Profils des Schleifwerkzeugs konnte der Verschleiß in Richtung der Schruppzone verlagert werden, wo er konzeptionell zu erwarten ist. Zum Standzeitende ist der theoretisch ermittelte aktive Bereich der Schruppzone nahezu vollständig verschlissen. Somit konnten größere Bereiche des Schleifwerkzeugs genutzt werden und die Werkzeugstandzeit bei gleichen Prozessparametern verdoppelt werden.

Zusammenfassung und Ausblick

Im Rahmen der dargestellten Untersuchungen wurden drei galvanisch gebundene Schleifwerkzeuge in Standzeituntersuchungen bei der Innenrundschälschleifbearbeitung gegenübergestellt. Zwei Werkzeuge wiesen die gleiche Werkzeuggestalt auf, während das dritte Werkzeug für den angewendeten Innenrundschälschleifprozess optimiert wurde. Mit den ersten Werkzeugen konnte eine Veränderung der Verschleißmechanismen in Abhängigkeit von den Prozesseinstellgrößen identifiziert werden. Ein höherer Vorschub sorgte für eine Verlagerung des Werkzeugverschleißes und ein früheres Standzeitende, welches durch Materialzusetzungen herbeigeführt wurde. Mit der optimierten Schleifwerkzeuggestalt konnte bei hohen Vorschubgeschwindigkeiten eine Standzeitverdoppelung im Vergleich zum Standardwerkzeug erzielt werden. Dabei waren leicht höhere Tangentialkräfte und leicht verbesserte Oberflächengüten zu beobachten. In zukünftigen Untersuchungen sollte der Ansatz zur Optimierung des Werkzeugs bei veränderten Prozesseinstellgrößen validiert werden. Weiterhin deuten die Ergebnisse der Wirkleistungsmessung Potential an, automatisiert den Verschleißzustand erkennen und den Prozess nachregeln zu können, um den geforderten Materialabtrag zu erzielen.

Danksagung

Die Autoren bedanken sich bei der Deutschen Forschungsgemeinschaft (DFG), welche die Forschungen unterstützt. Darüber hinaus danken die Autoren den Firmen Schaeffler Technologies AG & Co. KG und August Rüggeberg GmbH & Co. KG für die gute Zusammenarbeit. Ein besonderer Dank gilt Herrn Thomas Elsner, der neben Herrn Jonas Liedel von der Schaeffler Technologies AG & Co. KG erfolgreich die umfangreichen Standzeituntersuchungen durchgeführt hat.

Gefördert durch die Deutsche Forschungsgemeinschaft (DFG)-403857741. Funded by German Research Foundation (DFG)-403857741.

Literaturhinweis

[1] Hashimoto, F.; Yamaguchi, H.; Krajnik, P.; Wegener, K.; Chaudhari, R.; Hoffmeister, H.-W.; Kuster, F. Abrasive fine-finishing technology. CIRP Ann. 2016, 65 (2), 597–620

[2] Heisel, U.; Klocke, F.; Uhlmann, E., Spur, G., Handbuch Spanen, 2014, 1. Auflage. Carl Hanser Verlag München. ISBN 978-3-4464-3699-2

[3] Malkin, S. und Guo, C., Grinding Technology: Theory and Application of Machining with Abrasives, 2008, 2. Auflage, Industrial Press Inc., New York

[4] Braun, O.: Konzept zur Gestaltung und Anwendung definiert gesetzter CBN-Schleifscheiben, 2008, Dissertation, Technische Universität Kaiserslautern

[5] Martin, K. und Yegenoglu, K.; HSG-Technologie – Handbuch zur praktischen Anwendung, 1992, Guehring Automation GmbH

[6] Jackson, M.; Davis, C.; Hitchiner, M. und Mills, B., High-speed grinding with CBN grinding wheels – applications and future technology, Journal of Materials Processing Technology, 2001,110 (1), 78 - 88

[7] Ding, W.; Linke, B.; Zhu, Y.; Li, Z.; Fu, Y.; Su, H. und Xu, J., Review on monolayer CBN superabrasive wheels for grinding metallic materials, Chinese Journal of Aeronautics, 2017, 30 (1), 109 - 134

[8] Marschalkowski, K., Biermann, D., Weinert, K., On the Characteristics of High-performance Internal Traverse Grinding Using Electroplated CBN Wheels, Proceedings of the 4th CIRP HPC, 2010, 4 (1), 393 - 398

[9] Biermann, D., Holtermann, R., Menzel, A., Schumann, S., Modelling and simulation of thermal effects in internal traverse grinding of hardened bearing steel, CIRP Annals – Manufacturing Technology, 2016, 65 (1),321 - 324

[10] Tsagkir Dereli, T., Schmidt, S., Furlan, T., Holtermann, R., Biermann, D., Menzel, A., Simulation Based Prediction of Compliance Induced Shape Deviations in Internal Traverse Grinding, Journal of Manufacturing and Material Processing, 2021, 5 (2), 60

[11] Marschalkowski, K., Beitrag zur Prozessentwicklung für das Hochleistungs-Innenrund-Schälschleifen mit galvanisch gebundenen CBN-Schleifscheiben, Dissertation, 2011, Technische Universität Dortmund

[12] Lowin, R., Schleiftemperaturen und ihre Auswirkungen im Werkstück, Dissertation, 1980, Aachen

[13] Klocke, F., König, W., Manufacturing Processes 2 – Grinding, Honing, Lapping, 2009, Springer, Berlin

[14] Laperrière, L, Reinhart, G., CIRP Encyclopedia of Production Engineering, 2014, Berlin

[15] König, W.; Schleich, Y. K., H. und Stuckenholz, B.: Hochleistungsschleifen mit galvanisch gebundenen CBN-Schleifscheiben, IDR Industrielle Diamanten Rundschau, 1984, 1(84), 47 - 51

Quelle | TU Dortmund