T-Multi Profile, ein Schleifwerkzeug für Hundert und mehr unterschiedliche Profile

Die Geschäftsleitung des Unternehmens hatte ihn vorab auf mehr als hundert unterschiedlich notwendigen Profile aufmerksam gemacht. Die erheblichen Kosten und der Aufwand für die Beschaffung, Profilierung und Lagerung dieser hohen Anzahl superabrasiver Schleifwerkzeuge hatte diesen Einsatz verhindert. Abgesehen von diesen Problemen wird meistens die lange Lieferzeit, von zwei bis drei Monaten, für die Lieferung von CBN- und Diamantwerkzeugen bemängelt. Für diese Probleme sollte eine Lösung gesucht werden. Die Idee war, die Zusammensetzung des Schleifwerkzeuges durch den Anwender aus einem Kit. Der Anwender sollte ein speziellen Schleifkörper und Segmente mit CBN- und Diamantbelag besitzen. Je nach Profil und Einsatzfall sollte ein neues Schleifwerkzeug innerhalb weniger Stunden zusammengebaut, feinprofiliert und in Betrieb genommen werden können. Dieses neue Werkzeugkonzept nennt sich „T-Multi Profile“, das als Patent gemeldet ist.

Diese neue Werkzeugidee basiert auf die älteren, patentierten Ideen von Prof. Dr. Ing. Tawakoli, namentlich auf „T-Tool“ und „T-Tool Profil“ [1,2]. Diese T-Werkzeuge basieren auf einem unterbrochenen Schnitt und werden weltweit kopiert, variiert und verwendet. Der unterbrochene Schnitt führt zu einem kühleren Schliff, zu niedrigeren Schleifkräften und geringeren Zugeigenspannungen. Diese Ideen wurden für das Trockenschleifen und Optimieren der Prozesse verwendet. Dabei entstanden zahlreiche Veröffentlichungen und Doktorarbeiten von Prof. Dr. Ing. Tawakoli und seines Assistenten [3-7].

Vergleichsuntersuchungen des CBN T-Multi Profile mit konventionellen CBN Schleifwerkzeugen

Um das T-Multi Profile mit einem konventionellen CBN-Werkzeug zu vergleichen, wurde zunächst ein einfacher T-Multi Profile mit einem geraden Profil und fester radialen-und axialendistanz zwischen den Segmenten konzipiert und gebaut (s. Abb. 5). Die Segmente sind keramisch gebunden, mit einer Korngröße von B181. Mit gleicher Spezifikation wurde eine konventionelle CBN-Schleifscheibe als Vergleichswerkzeug hergestellt (s. Abb. 6). Die beiden Schleifwerkzeuge wurden für das Schleifen von gleichen Werkstücken mit gleichen Bedingungen in einer Flachschleifmaschine der Fa. Blohm Profimat getestet. Als Werkstoff wurde Stahl 44MnSiVS6, HRC 53-55 geschliffen. Für die Vergleichsuntersuchungen wurde als KSS Emulsion, Blaser Synergy 915 verwendet. Zum Abrichten vor jedem Test wurde eine Diamantformrolle mit Überdeckungsgrad Ud von 4 und einer Abrichtgeschwindigkeit Quotient qd von 0,7 ausgewählt. Die Zustellung ae = 1mm war für alle Untersuchungen konstant. Der Vorschub hat zwischen 600 bis 1800mm/min variiert (punktueller Vorschub 2400mm/min). Das bezogene Zeitspannungsvolumen variierte ebenfalls zwischen 10 bis 30mm3/mm.s (punktuell 40mm3/mm.s). Während des Schleifens wurden die Schleifkräfte mit einer Kistler-Kraftmessplatte gemessen. Die Spindelleistung wurde ebenfalls aufgenommen. Um den Verschleiß der Werkzeuge zu ermitteln, wurden Einstechbleche geschliffen und ausgewertet. Nach dem Schleifen wurde die Rauheit der geschliffenen Oberflächen gemessen.

Resultate der Schleifuntersuchungen und Analysen

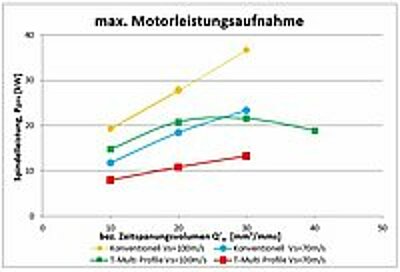

Die Abbildungen 7 bis 12 zeigen die Resultate der Vergleichswerkzeuge T-Multi Profile und die konventionelle CBN Schleifscheibe in Form von Diagrammen. Beide Werkzeuge besitzen die gleiche Korngröße B181. Die aufgenommen Spindelleistung für die Schnittgeschwindigkeiten 70 und 100m/s sind in Abhängigkeit der bez. Zeitspanungsvolumen dargestellt (s. Abb. 7). Für beide Schnittgeschwindigkeiten 70 und 100m/s und für die Variation der bez. Zeitspanungsvolumen von 10 bis 30mm3/mm.s bleibt die aufgenommene Spindelleistung für T-Multi Profile zwischen 30-50% niedriger als bei der konventionellen CBN-Schleifscheibe. Dieser niedrigere Leistungsbedarf kommt durch den unterbrochenen Schnitt, die durch Segmente und ihre gewindeartige (Wendel) Anordnung erzeugt wird, zustande. Ein weiterer Grund für diesen positiven Effekt liegt an der reduzierten Anzahl der aktiven Schneiden. Die Kontaktfläche des T-Multi Profile ist im Vergleich zu der konventionellen CBN-Schleifscheibe um ca. 50% niedriger. Um diesen Betrag sind auch weniger CBN-Körnungen und auch weniger aktive Schneiden im Kontakt mit dem Werkstück. Je nach Schleifparameter trägt die niedrigere Anzahl der aktiven Schneiden zum optimierten Spanbildungsprozess mit kühlerem Schlief, niedrigerem Energiebedarf und niedrigeren Schleifkräften bei.

Die Verläufe der tangentialen- und normalen Schleifkräfte sind in Abbildungen 8 und 9 dargestellt. Hier werden die Kräfte für beide Testschleifwerkzeuge verglichen. Die Schnittgeschwindigkeiten bleiben 70 und 100m/s, das bezogene Zeitspanungsvolumen variiert zwischen 10 und 30mm3/mm.s. Die Zustellung bleibt wie gehabt für alle Vergleichsuntersuchungen auf 1mm unverändert. Einen ähnlichen Verlauf, wie die aufgenommene Spindelleistung, zeigen auch die Schleifkräfte. Für den T-Multi Profile zeigen die tangentialen und die normalen Schleifkräfte 40 bis 50% niedrigere Werte. Die gleichen Gründe, die für niedrigere aufgenommene Spindelleistung erwähnt wurden, gelten hier ebenfalls. Ein Testpunkt wurde für ein bez. Zeitspanungsvolumen Q'w = 40mm3/mm.s und der Schnittgeschwindigkeit von 100m/s nur für das T-Multi Profile Werkzeug durchgeführt. Für diese Bedingung zeigen die Schleifkräfte einen unlogischen Verlauf. Sie zeigen, dass die Schleifkräfte für Q'w = 40mm3/mm.s nicht steigen, sondern sogar etwas fallen (s. Abb. 8 und 9). Dieser unerwartete Verlauf kann mit steigendem Verschleiß (s. Abb. 12) für diese relativ hohe Q'w erklärt werden. Durch den hohen Verschleiß kommen schneller die neuen scharfen nicht genutzten Schleifkörner zum Einsatz und vereinfachen den Spanbildungsprozess. Ein weiterer Grund für die nichtsteigenden Schreibkräfte bei Q'w =40mm3/mm.s könnte die optimale Spanungsdicke bei höherer Schnittgeschwindigkeit sein. Die niedrigeren Schleifkräfte und die niedrigere aufgenommene Spindelleistung führen zum kühleren Schlief und verdeutlichen daher die positiven Eigenschaften des T-Multi Profile im Vergleich zu dem konventionellen CBN Schleifwerkzeug.

Die Oberflächen Rauheitswerte sind in Abb. 10 und 11 dargestellt. Für Q'w = 10 und 20mm3/mm.s sind die Rauheitswerte vergleichbar und zeigen keine signifikanten Unterschiede für beide Werkzeuge. Bei einem Wert für Q'w = 30mm3/mm.s und einer Schnittgeschwindigkeit von 70m/s steigen die Rauheitswerte für das T-Multi Profile erheblich. Für das gleiche Werkzeug bei einer Schnittgeschwindigkeit von 100m/s und Q'w = 30mm3/mm.s bleiben die Rauheitswerte vergleichbar und relativ niedrig für die Korngröße B181. Bei punktuellen Tests mit Q'w = 40mm3/mm.s steigen die Rauheitswerte und auch der Verschleiß. Es kann als Fazit für die Rauheitswerte behauptet werden, dass bei akzeptablen und guten Werten für Q'w = 20mm3/mm.s und einer Schnittgeschwindigkeit von 70m/s die Rauheitswerte vergleichbar bleiben. Diese Behauptung gilt auch für Q'w = 30mm3/mm.s und die Schnittgeschwindigkeit von 100m/s (s. Abb. 10 und 11). Also bleiben die Rauheitswerte für beide Vergleichswerkzeuge vergleichbar. Für extreme Werte Q'w = 30mm3/mm.s und Schnittgeschwindigkeiten von 70m/s kommt T-Multi Profile zu seiner Grenze und erzeugt gröbere Rauheitswerte.

Ähnliche Resultate der Rauheitswerte sind auch für den Verschleiß sichtbar. Bei einer Q'w = 10 bis 20mm3/mm.s und einer Schnittgeschwindigkeit von 70m/s bleiben die Verschleisswerte vergleichbar oder genauer gesagt sind diese Werte für das T-Multi Profile etwas niedriger (s. Abb.12). Bei der Q'w = 30mm3/mm.s und steigenden Schleifkräften steigt aber der Verschleiß erheblich und das T-Multi Profile kommt in einen ungünstigen Einsatzbereich. Wenn aber das Ziel des Prozesses ein höheres Zeitspanungsvolumen ist, muss dementsprechend für Q'w = 30mm3/mm.s die Schnittgeschwindigkeit auf 100m/s steigen. So bleibt der Verschleiß wieder für beide Werkzeuge vergleichbar (s. Abb. 12). In den Fällen mit vergleichbaren Verschleißwerten oder niedrigeren Werten für T-Multi Profile, entspricht dies einem optimierten Spanbildungsprozess für das T-Multi Profile. Wenn geringere Mengen des CBN-Belags bei geringerer Anzahl der im Kontakt befindlichen Schleifkörner, den gleichen Abtrag beim gleichem oder ähnlichem Verschleiß erzielen, so kann von einem vorteilhaften und optimierten Spanabtrag für das T-Multi Profile gesprochen werden.

Spezifische Eigenschaften des T-Multi Profile

Es wurde bisher nur ein einziges Tastwerkzeug auf der Basis des T-Multi Profile hergestellt. Die ersten Untersuchungen zeigen hohe Potentiale für dieses neuartige Werkzeug, das in der Zukunft vertiefend in der Praxis eingesetzt, untersucht und optimiert werden soll.

Im Folgenden sind die Unterscheidungsmerkmale und Eigenschaften des T- Multi Profile aufgelistet.

- Diese neue Idee basiert auf superabrasive CBN- und/oder Diamantkörnungen

- Segmente mit dem superabrasiven Belag sind radial verschiebbar

- Der Anwender sollte eine genügend hohe Anzahl von Segmenten mit unterschiedlichen Spezifikationen beim Werkzeughersteller besorgen. Auf einen einzigen speziellen Schleifkörper kann mit den vorhandenen Segmenten theoretisch jedes beliebige Profil hergestellt werden.

- Wenn ein neues Profil benötigt wird, wird das Schleifwerkzeug mit alten oder neuen Segmenten neu zusammengesetzt.

- Nachdem die Segmente zusammengesetzt sind, muss die Schleifscheibe mit einer Diamant-Formrolle auf das genaue Profil auf der Schleifmaschine abgerichtet werden.

- Für die Bearbeitung von Hybriden Werkstoffen (z. B. Stahl-Keramik) können CBN- und Diamantsegmente in einem Werkzeug kombiniert werden.

- Wenn bei einem Profil auf bestimmten Bereichen der Verschleiß niedriger sein sollte, oder Gefahr zur thermischen Schädigung besteht, können für diese Bereiche Segmente mit anderen Bindungen bzw. anderen Spezifikationen ausgewählt werden. Das bedeutet, dass ein Schleifwerkzeug auf der Basis von T-Multi Profile aus unterschiedlichen Segmenten mit Diamant, CBN, und unterschiedlichen Härten und Spezifikationen, je nach Belastung und Qualitätsanforderungen zusammengesetzt werden kann.

- Für die Kühlung und Schmierung kann Kühlschmierstoff mit geringem Druck und geringerer Menge seitlich in den Schleifkörper gespritzt und durch die Zentrifugalkräfte vor den Segmenten in die Kontaktzone austreten. Hier können die Menge und der Druck bei der Kühlschmierung bis zu 90% reduziert werden.

- Die Erzeugung einer profilierten Schleifscheibe auf dieser Basis kann in wenigen Stunden zustande kommen und man muss nicht zwei bis drei Monate Wartezeiten einrechnen.

- Neben der kürzeren Zeit für die Fertigstellung der T-Multi Profile werden auch die Kosten für ein solches Schleifwerkzeug niedriger sein.

Literatur

[1] Tawakoli, T.: T-Tool: Neues hochabrasives Werkzeugsystem zum Schleifen und Abrichten, IDR (1994) 2, S. 78/81

[2] Tawakoli, T.: Innovative Werkzeugsysteme zum Schleifen, Abrichten und Fräsen, Industrie Diamanten Rundschau 35 IDR (2001) 1, S.48/54

[3] Tawakoli, T.; Lee, D.H., Rasifard, A.: Trockenbearbeitung beim Rundschleifen, FORUM Schneidwerkzeug- und Schleiftechnik, März 2011, Nr. 1, ISSN 2191-1347, S. 64-71

[4] Lee, D.H.: External Cylindrical Plunge Dry Grinding with CBN Wheels, Dissertation, Shaker Verlag, Juli 2012, ISBN 978-3-8440-1217-0, S. 1 – 142, Promotionbetreuung

[5] Tawakoli, T.; Rabiey, M.: Trockenschleifen mit CBN-Schleifscheiben - ein innovatives Konzept, Jahrbuch Schleifen, Honen, Läppen und Polieren, Verfahren und Maschinen, 63. Ausgabe, Hrsg. Hans-Werner Hoffmeister und Berend Denkena, Vulkan Verlag 2007, S.100/118

[6] Rabiey, M.: Dry grinding with CBN Wheels, the effect of Structuring, Jost-Jetter-Verlag, Doktorarbeit Juni 2010, ISBN 978-3-939890-69-0

[7] Azarhoushang, B.: Intermittent Grinding of Ceramic Matrix Composites, Shaker Verlag, Doktorarbeit, März 2011, ISBN 978-3-8440-0083-2

[8] Tawakoli, T.: Minimum lubrication and dry machining by grinding, T-Tool Profile, 17th International Conference on Production Research, (ICPR-17), Blacksburg, Virginia, USA, August 03-07, 2003