Toleranzen halbiert - Durch neue RPT-Maschinen von Röders

Ist das möglich, könnte man fragen, wenn man sich die Qualität der Werkstücke ansieht, die auf hochpräzisen Werkzeugmaschinen bereits erreicht wird. Doch bei Röders wollte man es noch einmal wissen.

„Die langjährige Anwendungserfahrung und die umfangreiche Eigenentwicklung in Konstruktion, Steuerungs- und Regelungstechnik führen bei uns zu einem sehr detaillierten Wissen über unsere Maschinen. Damit können wir sehr gut beurteilen, bei welchen Komponenten sich eine Entwicklung für eine Verbesserung der Präzision lohnt und wo es nicht so viel bringt, bzw. nur die Maschine teurer macht. Das ist ein solides Fundament für unsere Entwicklung, macht diese sehr effizient und erlaubt uns, die einzelnen Projekte sehr pragmatisch anzugehen.“ erläutert Jürgen Röders, Geschäftsführer und Inhaber der Röders GmbH in 6. Generation. „Für eine neue Maschinenbaureihe hat Firma Röders auf Basis dieses Fundamentes die in den bereits hochpräzisen, seit 2004 kontinuierlich weiterentwickelten RXP-Maschinen vorhandene Technik in allen Einzelheiten grundlegend bewertet, um darauf aufbauend über sinnvolle Weiterentwicklungen für eine neue Baureihe zu entscheiden.“

Thermische Effekte

Die nach wie vor größte und von den Kunden häufig unterschätzte Ursache für Abweichungen bei der Bearbeitung sind thermische Effekte, insbesondere Temperaturschwankungen am Aufstellort der Maschine. Wenn der Kunde hier ideale Bedingungen mit hoher Temperaturkonstanz schafft, wirkt sich das direkt auf die Bearbeitungsgenauigkeit aus. Doch das erfordert eine aufwändige Klimatechnik und der Betrieb solcher Anlagen ist sehr energieintensiv, etwas was gar nicht in die Zeit passt. Daher sah es Firma Röders als vorrangige Aufgabe an, die Maschinen auch bei nicht idealen Temperaturbedingungen am Aufstellort sehr geometriestabil und damit präzise zu halten.

Für dieses Entwicklungsvorhaben wurden im Betrieb spezielle Klimaräume geschaffen, in denen jeweils eine Maschine Platz findet. Die Regelung für den Temperaturverlauf in den Klimaräumen hat man aufbauend auf vorhandenem Knowhow schnell selber entwickelt. Eine abgespeckte Röders-Steuerung steuert ein Standard-Klimagerät direkt an. Auf diese Weise ist es möglich die Temperatur in den Klimaräumen sehr konstant zu halten. Dann sieht man, was unter idealen Bedingungen erreichbar ist. Es ist aber auch möglich, beliebige Temperaturverläufe zu reproduzieren und dabei das Verhalten der Maschine, insbesondere die Verlagerung von Nullpunkten, zu analysieren.

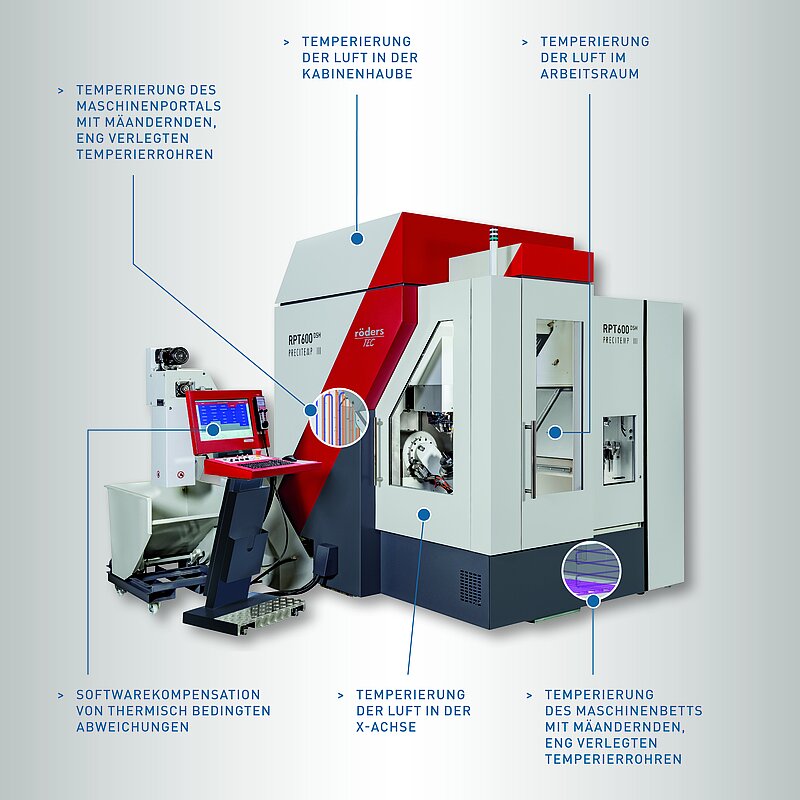

Jedem Fachmann ist sofort klar, dass eine Maschine, bei der sämtliche Komponenten ideal temperiert sind, robust gegenüber Temperaturschwankungen ist. Jedoch wussten die Entwickler bei Röders, dass das nicht die Lösung sein kann, da dafür der Aufwand und damit die Kosten extrem hoch wären. Daher hat man ein abgestuftes Konzept mit 3 Ausstattungsvarianten entwickelt und die entsprechend vorbereiteten Maschinen über lange Zeiträume mit verschiedenen Temperaturverläufen in den speziellen Klimaräumen getestet. Je nach Anforderung des Kunden können die Maschinen auf diese Weise auf unterschiedliche Präzisionsniveaus gebracht werden. PRECITEMP I, II und III nennt man das bei Röders. Abhängig von der Ausstattungsvariante werden unterschiedlich viele Kreisläufe für exakt temperiertes Wasser und Temperaturregelungen für die Luft in unterschiedlichen Bereichen in die Maschine integriert. Verbleibende minimale Restfehler werden durch Software kompensiert. Die Ergebnisse bei Maximalausstattung sind beeindruckend. So kann die Maschine bei einer Temperaturschwankung von +/- 3K noch auf bis zu +/-1 µm geometriestabil gehalten werden.

Besonders für Kunden, bei denen Maschinen verschiedener Hersteller für unterschiedliche Bearbeitungen, die nicht alle für hochpräzise Arbeiten eingesetzt werden, in einer Halle stehen, kann dieser Ansatz große Vorteile bringen. Es muss für eine hohe Präzision auf der einen Präzisionsmaschine nicht die gesamte Halle aufwändig exakt temperiert werden. Die Maschinen können in einem für sie passenden Umfeld mit Temperaturschwankungen weiterhin betrieben werden und die eine Präzisionsmaschine wird mit interner Technik auf diese Bedingungen abgestimmt. Das spart Kosten und insbesondere Energie.

Voraussetzung für dieses Vorgehen ist natürlich, dass die internen Wärmequellen der Maschine wie Spindel und Achsmotoren keinen Einfluss auf die Geometrie der Maschine haben. Aber das ist bei Röders auch bei den RXP-Maschinen schon lange Stand der Technik. So werden z.B. die Temperaturschwankungen der Frässpindel durch ein zweistufiges Konzept mit einer extra mit hohem Volumenstrom durchflossenen Temperierhülse gegen die Z-Achse abgeschirmt. Ein externer Sensor misst berührungslos im Submikrometerbereich die Längung der Spindelwelle, um hohe Präzision in Z-Richtung zu gewährleisten. Bei Bedarf, z.B. für die Schnellhubbearbeitung im Koordinatenschleifen, werden die Führungsschienen optional mit Wasser temperiert.

Lediglich bei den 5-Achsmaschinen für die Lager der Drehschwenkeinheit war noch eine Weiterentwicklung zur Verbesserung des thermischen Verhaltens erforderlich. Die Direktantriebe, die Torquemotoren werden standardmäßig mit Wasser auf Temperatur gehalten. In der neuen Baureihe werden jetzt außerdem die Lager und die Maschinentische temperiert. Das hält Abweichungen bei höheren Drehzahlen deutlich geringer. Zusätzlich können verbleibende Restfehler mit Software kompensiert werden, so dass sich höhere Drehzahlen nicht mehr merklich auf die Bearbeitungsgenauigkeit auswirken.

Mechanische Genauigkeit und Oberflächenqualitäten

Die Drehschwenkeinheit ist grundsätzlich unabhängig von thermischen Einflüssen bei 5-Achsmaschinen häufig sehr bestimmend für die erreichbare Präzision in der Maschine. Daher wurde diese bei Röders noch einmal besonders in Augenschein genommen und bezüglich der Toleranzen und eingesetzten Komponenten optimiert, was ganz wesentlich zur Verbesserung der Präzision beigetragen hat.

Im Ergebnis glänzen nicht nur die auf den neuen RPT-Maschinen gefrästen Werkstücke, sondern auch die RPT-Maschinen mit noch höherer Präzision. Sowohl die Messungen durch die Entwicklung an den Maschinen als auch erste Kundenversuche im Technikum bei Röders zeigen, dass die Bearbeitungstoleranzen gegenüber den RXP-Maschinen halbiert werden können. „Welche Genauigkeiten erreicht werden, hängt natürlich auch ganz wesentlich vom Bearbeitungsprozess ab. So führen große Werkzeuglängen zu unvermeidbaren Abdrängungen und damit Abweichungen, bei denen dann auch eine deutlich präzisere Maschine nicht viel weiterhilft“, meint Herr Sebastian Knaack, stellv. Technikumsleiter bei Röders. „Doch wenn der Prozess stimmt, sind die neuen RPT-Maschinen von Röders ein echter Sprung nach vorne.“

Da die Einflussparameter für einerseits eine hohe Genauigkeit und andererseits eine hohe Oberflächenqualität sich etwas unterscheiden, wurden die vorhandenen RXP-Maschinen in dieser Hinsicht ebenfalls grundlegend betrachtet. Denn auch diesbezüglich wollte man bei Röders besser werden, wenn man schon in eine neue Maschinenbaureihe investiert. Gleichzeitig wollte Röders aber die sehr steifen und kosteneffizienten Rollenführungen in den Linearachsen, die sich besonders bei hoher Achsdynamik und Schruppbearbeitungen bewähren, gerne beibehalten. Da kam das Angebot eines renommierten Führungsherstellers gerade recht, hier in enger Zusammenarbeit weitere deutliche Verbesserungen umzusetzen.

Wesentlich für die Oberflächenqualität sind bei einem Verfahren einer Achse die zur Verfahrrichtung orthogonalen Bewegungen, die sogenannten Querbewegungen. Auch wenn diese im Submikrometerbereich liegen, kann das bei zeilenförmiger Bearbeitung eines Werkstücks mit einem Kugelfräser Auswirkungen auf die Qualität der Oberflächen haben. Daher galt es diese zu minimieren. Durch Optimierungen der Laufbahn für die Rollen in den Führungswagen konnten schließlich die Querbewegungen erheblich verringert werden, wie beigefügte Graphik eindrücklich zeigt. NANOTOL nennt Röders diese Technologie jetzt, die die neuen RPT-Maschinen von der RXP-Baureihe unterscheiden und im Laufverhalten eine erhebliche Qualitätssteigerung bringen.

Design und Ergonomie

„Als ein sehr pragmatisch agierender Betrieb haben wir die Optik der Maschinen in der Vergangenheit immer etwas zweitrangig betrachtet. Im Vordergrund stand die technische Leistung. Das ging so weit, dass wir auch mal einen Auftrag auf Grund des Aussehens unserer Maschinen verloren haben“, erläutert Geschäftsführer Jürgen Röders. „Dabei muss ein besseres Maschinendesign nicht unbedingt die Kosten für Maschine stark erhöhen, wenn man bereits in der Konstruktionsphase darauf achtet. Das wollten wir diesmal unbedingt umsetzen.“ Herausgekommen ist ein echter Hingucker, mit dynamisch modernem Erscheinungsbild.

Doch Design ist nicht alles. Daher wurden Rückmeldungen von Kunden der RXP-Maschinen im Service und aus dem Technikum zur Ergonomie ausgewertet. Gleichzeitig war es Röders wichtig, die Vorteile der bisherigen Maschinen wie die gute Einsicht und Zugänglichkeit zum Arbeitsraum von zwei Seiten sowie die einfache Automatisierbarkeit zu wahren. Herausgekommen sind viele Verbesserungen im Detail, die das Leben der Maschinenbediener erleichtern, wie das Öffnen der Türen per Knopfdruck statt mit einem Drehgriff und ein neues Beleuchtungskonzept für den Arbeitsraum, bei dem das Licht in Blickrichtung des Bedieners auf das Werkstück gerichtet ist. Außerdem wurde der Schaltschrank von der Maschine entkoppelt und steht bei der RPT-Baureihe eigenständig neben der Maschine, damit bei dynamischen Bearbeitungen die Bewegungen der Maschine auf den Maschinenfüßen oder Vibrationen bei Schruppbearbeitungen nicht auf die Lebensdauer der Elektronik gehen.

Auf der AMB in Stuttgart wurde die zweite Maschinengröße der RPT-Baureihe als 5-Achsmaschine, die RPT800DSH, vorgestellt. Sie kann mit je nach Anwendung mit unterschiedlichen Spindeln und vielen Optionen ausgestattet werden. Auf der Drehschwenkeinheit findet ein UPC-Spannfutter von Erowa Platz, so dass die Maschine ideal für mittelgroße Werkstücke ist. Die Maschine gibt es selbstverständlich auch als 3-Achsmaschine. Zur EMO in Hannover war zuvor erstmalig die kleinere RPT600DSH gezeigt worden. „Weitere Maschinen für die neue RPT-Baureihe werden folgen. Aber die Entwicklung bleibt natürlich auch bei den vorhandenen RPT-Maschinen nicht auf dem jetzigen Stand stehen“, verrät Jürgen Röders vielversprechend.

Quelle | Röders GmbH