Fundamentale Trennmechanismen bei der Präzisionsbearbeitung von binderlosem Hartmetall

Die technische Bedeutung sowie die Nachfrage des hartspröden Werkstoffes Hartmetall nimmt aufgrund besonderer Eigenschaften in einer Vielzahl von industriellen Anwendungen stetig zu. Neben der Komplexität von Bauteilgeometrien sowie Maschinenkomponenten weisen heutzutage Werkstoffanforderungen und Umwelteinflüsse eine zunehmende Bedeutung auf. Aufgrund einer hohen Härte H sowie einer hohen Festigkeit eignet sich Hartmetall als universelle und verlässliche Lösung in den Bereichen, wo insbesondere eine hohe Verschleißfestigkeit gefordert wird. Zu den Anwendungsgebieten zählen u. a. der Werkzeug- und Formenbau, die Optik sowie die Medizintechnik. Zum Stand der Technik ist die Bearbeitbarkeit dieses Werkstoffes bislang durch spanende Verfahren mit geometrisch bestimmter Schneide durch einen erheblichen Werkzeugverschleiß charakterisiert und somit deutlich limitiert. Aufgrund der spröden Werkstoffcharakteristika und der Entstehung von Rissen ist eine konventionelle Spanbildung begrenzt. Um einen hartspröden Werkstoff, wie Hartmetall, duktil zerspanen zu können, ist die Einbringung eines hydrostatischen Spannungszustandes durch das Zerspanwerkzeug zwingend erforderlich. Aus einem Verhältnis der Spanungsdicke zur Schneidkantenrundung von h / rβ < 1 und einem daraus resultierenden effektiven negativen Spanwinkel γeff wird ein hydrostatischer Spannungszustand realisiert [1]. Um den aufgeführten Herausforderungen bei der Bearbeitung von Hartmetallwerkstoffen zu begegnen, stellt der Einsatz von nanopolykristallinen Diamanten (NPKD) einen neuartigen Lösungsansatz dar.

Die Firma Sumitomo Electric Hardmetal Corporation, Itami, Japan, produziert unter Verwendung eines speziellen Sinterverfahrens den neuartigen Schneidstoff NPKD bei Temperaturen von ϑ ≥ 2.200° C und Drücken von p ≥ 15GPa. Dadurch ermöglicht sich eine direkte Umwandlung von Graphit in Diamant, bei dem eine Korngröße von dK ≈ 30nm, eine Härte von H ≤ 150GPa sowie eine isotrope Werkstoffcharakteristik ohne Bindephase realisiert wird [3, 4, 7]. Im Vergleich zu anderen Schneidstoffen, wie den monokristallinen Diamanten (MKD), den polykristallinen Diamanten (PKD) und den Chemical Vapour Deposition (CVD)-Diamanten soll durch den Einsatz vom NPKD der Werkzeugverschleiß bei der Bearbeitung von Hartmetallwerkstoffen erheblich reduziert werden [4, 5]. Die Härte H des Schneidstoffs übertrifft dabei die Härte H des MKD in üblichen Kristallgrößen dK, welche für Zerspanwerkzeuge angewandt werden. Mit einer Korngröße von dK ≈ 30nm und einer damit einhergehenden geringen Schartigkeit RS, einer gesteigerten Härte von H ≤ 150GPa gegenüber den konventionellen Diamantschneidstoffen, wie dem MKD mit H = 120GPa, sowie einer polykristallinen Struktur mit dämpfenden Eigenschaften zeigt der neuartige Schneidstoff NPKD signifikante Vorteile bei der Zerspanung hartspröder Werkstoffe.Das Ziel der vorliegenden Arbeit ist die Identifikation der fundamentalen Trennmechanismen sowie der Eingriffsverhältnisse, in denen plastisches, duktiles und sprödes Werkstoffverhalten auftritt. Zudem ist es beabsichtigt, den Übergang zur Unterschreitung der Mindestspanungsdicke hmin sowie des duktil-spröden Übergangs bei der Zerspanung von binderlosem Wolframcarbid-Cobalt (WC-Co)-Werkstoff mittels NPKD-Drehwerkzeugen zu ermitteln.

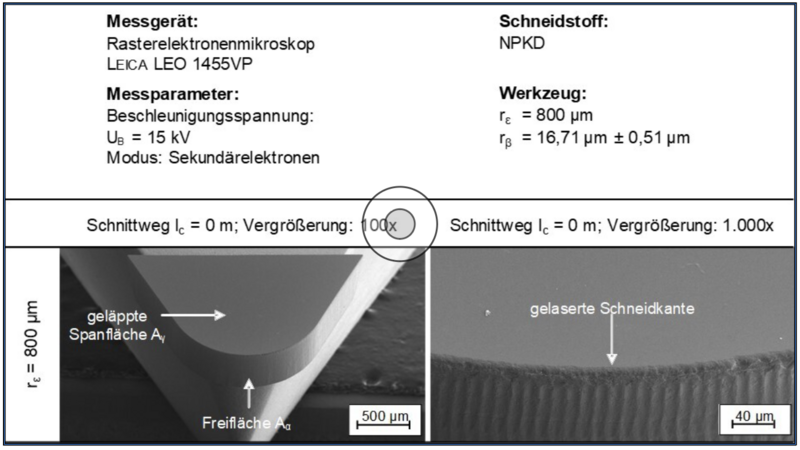

Experimenteller Aufbau

Eingesetzt wurde ein Hartmetallwerkstoff vom Typ BL100 von der Firma Sumitomo Electric Hardmetal Corporation, Itami, Japan, mit einem WC-Gehalt von GWC = 99,5%, einem Co-Gehalt von Co = 0,5% sowie einer Korngröße von dK = 0,3 µm. Die Untersuchungen wurden auf dem 5-Achs-UP-Bearbeitungszentrum Nanotech 350 FG der Firma Moore Nanotechnology Systems, Swanzey, USA, durchgeführt. Verwendet wurden NPKD-Drehwerkzeuge mit einem Eckenradius von rε = 800μm, einem Spanwinkel von γ = 0° und einem Freiwinkel von α = 15°. Zur Herstellung der Schneidkantenmakrogeometrien wurde das Drehwerkzeug zunächst geschliffen und anschließend poliert. Aufgrund der isotropen Schneidstoffeigenschaften und der Härte von H ≤ 150GPa wurden die Schneidkantenmikrogeometrien mittels Laserbearbeitung von der Firma Sumitomo Electric Hardmetal Corporation, Itami, Japan, hergestellt. Die messtechnische Analyse der Schneidkantenmikrogeometrien wurde mittels des Fokusvariationsmikroskops InfiniteFocus G4 der Firma Alicona Imaging GmbH, Graz, Österreich, durchgeführt. Identifiziert wurde dabei eine Schneidkantenrundung von rβ = 16,71µm ± 0,51µm, ein K-Faktor von K = 0,953 sowie eine maximale Schartigkeit von RS,max = 0,171µm ± 0,036µm. Eines der in den Untersuchungen zum Einsatz gekommenen NPKD-Drehwerkzeuge ist in Abbildung 2-1 exemplarisch dargestellt. Die optische Analyse der NPKD-Drehwerkzeuge erfolgte durch das Rasterelektronenmikroskop (REM) von der Firma Leica Electron Optics, Wetzlar.

Arbeitsergebnisse

Zur Identifizierung der Mindestspanungsdicke hmin sowie des duktil-spröden Übergangs sind in Anlehnung an Polte [2] Stoßversuche durchgeführt worden. Die konventionelle Drehbearbeitung eignet sich verfahrensbedingt nicht zur Ermittlung der Mindestspanungsdicke hmin sowie zur Charakterisierung des Übergangs zwischen dem duktilen und spröden Bereich, da sich die Grenzen bzw. Übergänge der durch die Drehbearbeitung entstehenden Vorschubrillen überlagern. Somit kann kein definierter Bereich mehr identifiziert werden, wodurch die Erfassung der Mindestspanungsdicke hmin sowie der Übergang des duktil-spröden Bereichs nicht möglich ist. Zudem sind insbesondere im spröden Zerspanbereich bei zunehmenden Schnitttiefen ap die MKD-Werkzeuge stark verschleißenden Bedingungen ausgesetzt, welche zu erhöhten Ausbrüchen an der Schneidkante führen können. Die bei der Drehbearbeitung im Vergleich zu den Stoßversuchen auftretenden erhöhten Schnittgeschwindigkeiten vc führen zudem zu gesteigerten Prozesskräften FP, welche einen weiteren Werkzeugverschleiß sowie eine Beschädigung des Hartmetallwerkstoffs begünstigen.

Das Zerspanwerkzeug wird beim Stoßversuch auf einer definierten Kreisbahn bis zum Erreichen der maximalen Schnitttiefe ap bewegt. Dabei durchläuft das Werkzeug vom Beginn der Kreisbahn bei einer minimalen Schnitttiefe von ap = 0µm bis zu einer maximalen Schnitttiefe von ap = 35µm alle technisch realisierbaren Werkzeugeingriffsverhältnisse. Hierbei werden maximal negative effektive Spanwinkel γeff erreicht, bei welchen es lediglich zu elastischer und plastischer Werkstoffverdrängung kommt, gefolgt von effektiven negativen Spanwinkeln γeff, welche eine erste Spanbildung beim Erreichen der Mindestspanungsdicke hmin ermöglichen. In Folge der weiteren kontinuierlichen Erhöhung der Schnitttiefe ap entlang der Kreisbahn wird der Bereich duktiler Spanbildung durchlaufen, bis bei reduzierten effektiven negativen Spanwinkeln ein Übergang zu einem spröden Werkstoffverhalten sichtbar wird.

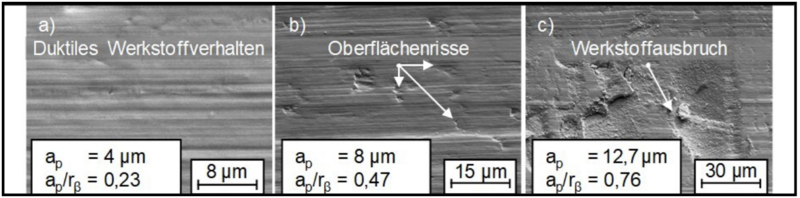

Die fundamentalen Trennmechanismen lassen sich auf Basis der entstehenden Werkstoffoberflächen, der Spanbildung, der Gratbildung, der Schnittkraft FC sowie dem Schwingungsverhalten identifizieren. Es wurde im Rahmen der experimentellen Untersuchungen der Prozessparameter Schnitttiefen in einem Bereich zwischen 0 µm ≤ ap ≤ 35µm entlang des Stoßwegs ls bewegt, wobei sich aufgrund des Radius der Werkzeugkreisbahn rW die Schnitttiefe ap kontinuierlich erhöht hat. Durchgeführt wurden die experimentellen Untersuchungen bei einer Schnittgeschwindigkeit von vc = 0,1m/min auf einer Kreisbahn mit einem Radius von rK = 12mm und einer Kreisbahnlänge von lK = 35mm. Zur statistischen Absicherung der Ergebnisse wurden die experimentellen Stoßversuche mit zweifacher Wiederholung für den Hartmetallwerkstoff des Typs BL100 durchgeführt. Auf Basis dieser Untersuchungen sind mithilfe von Kraftverläufen sowie REM- und rasterkraftmikroskopischen Aufnahmen die Bereiche des plastischen, duktilen und spröden Werkstoffverhaltens sowie die Mindestspanungsdicke hmin und der duktil-spröde Übergang identifiziert worden. Als Ergebnis der Stoßuntersuchungen konnte die Mindestspanungsdicke hmin bei einer Schnitttiefe von ap = 2,5µm und einem Verhältnis der Schneidkantenrundung zur Schnitttiefe ap/rβ = 0,14, ein duktiles Werkstoffverhalten in einem Schnitttiefenbereich von 3µm ≤ ap ≤ 8µm und einem Verhältnis in einem Bereich von 0,17 ≤ ap/rβ ≤ 0,47 sowie ein duktil-spröder Übergang bei einer Schnitttiefe ap ≥ 8µm sowie einem Verhältnis bei ap/rβ ≥ 0,47 nachgewiesen werden. Abbildung 3 zeigt exemplarisch REM-Aufnahmen der durch die Stoßversuche erzeugten Werkstückoberflächen im duktilen Zustand bei einer Schnitttiefe von ap = 4µm, den duktil-spröden Übergang bei einer Schnitttiefe von ap = 8µm sowie den spröden Werkstoffbereich bei ap ≥ 12,7µm. Es konnte somit nachgewiesen werden, dass bei einem Verhältnis der Schneidkantenrundung zur Schnitttiefe ap/rβ ≥ 0,47 Oberflächenrisse und Werkstoffausbrüche auftreten und diese die Werkstoffoberfläche dominieren. Für die spezielle Mikrogeometrie des NPKD-Schneidstoffes konnte ein industriell relevanter Bereich zur duktilen Zerspanung des Hartmetallwerkstoffs vom Typ BL100 nachgewiesen werden.

Abbildung 3-2 zeigt als weiterführende Untersuchungsergebnisse rasterkraftmikroskopische Aufnahmen sowie deren Profilschnitte an unterschiedlichen Orten, welche sowohl den Bereich des Werkzeugeintritts in das präparierte Werkstück als auch den Zustand der Nutoberfläche beim duktilen und spröden Werkstoffverhalten abbilden. Dabei wird zu jeder Positionskoordinate ein Höhenwert ermittelt, wodurch die Topographie der Werkstückoberfläche erzeugt und dadurch eine dreidimensionale Bewertung der erzeugten Werkstückoberflächen ermöglicht wird. Die messtechnische Analyse sowie die Erfassung der Rohdaten erfolgte über das Rasterkraftmikroskop des Typs XE-100 der Firma Park Systems, Suwon, Korea. Mithilfe der Software Gwyddion, Okružní, Tschechien, konnte anschließend die Auswertung der Rohdaten sowie die Erstellung des Topographieplots realisiert werden. Die rasterkraftmikroskopische Aufnahme sowie der dazugehörige Profilschnitt in Abbildung 3-2a) visualisiert den Eintritt des NPKD-Drehwerkzeugs und damit das plastische Werkstoffverhalten des Hartmetallwerkstoffs vom Typ BL100.

Charakterisiert wird dies durch die Bildung eines Auswurfes infolge der Werkstoffverdrängung und daraus resultierend die Entstehung von Grat, welches dem Mikropflügen entspricht. Charakterisiert ist das Mikropflügen durch starke plastische Verformungen des Werkstückwerkstoffs mit Aufwürfen an den Furchungsrändern, wobei noch keine Werkstofftrennung stattgefunden hat, wie durch den entsprechenden Profilschnitt in Abbildung 3a) ersichtlich wird. In diesem Zusammenhang entspricht das Volumen der Verschleißfurche VV dem Volumen des aufgeworfenen Werkstoffs VW neben der Verschleißfurche.

Im Gegensatz dazu veranschaulicht Abbildung 3-2b) mit dem Prozess des Mikrospanens den duktilen Zustand des Hartmetallwerkstoffs vom Typ BL100. Dabei entspricht das Volumen V des abgetrennten Mikrospans exakt dem Volumen V der resultierenden Verschleißfurche, bei der die Werkstofftrennung durch Scherung erfolgt. Im dazugehörigen Profilschnitt ist ersichtlich, dass keine Aufwürfe aufgrund von plastischer Verformung vorliegen. Abschließend wird in der rasterkraftmikroskopischen Aufnahme sowie dem Profilschnitt in Bild 3-2c) der Prozess des Mikrobrechens exemplarisch dargestellt, bei dem es aufgrund von Rissbildungseffekten und Rissausbreitungen zu Werkstückausbrüchen entlang der Probennut kommt. Dabei erfolgt die Werkstofftrennung oberhalb einer kritischen Belastung, bei der typischerweise Bruchspäne entstehen.

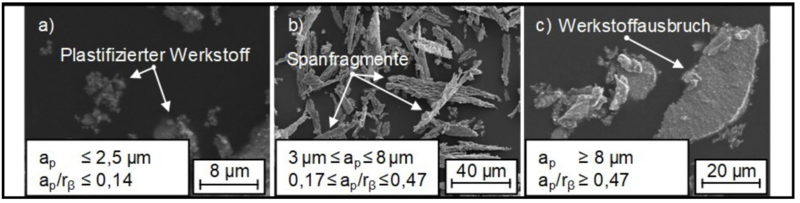

Um die grundlegenden Trennmechanismen weiter zu veranschaulichen, wird in Abbildung 3-3 die bei den Stoßversuchen erzeugte Spanbildung vom Hartmetallwerkstoff des Typs BL100 dargestellt. Elastische und plastische Verformungen des Werkstückwerkstoffs dominieren bis zu einer Schnitttiefe von ap ≤ 2,5µm. Die entsprechende Spanbildung kann Abbildung 3-3a) entnommen werden. Wie in Bild 3-3b) dargestellt ist, wird bei einer Schnitttiefe in einem Bereich von 3µm ≤ ap ≤ 8µm eine gleichmäßige und duktile Spanbildung beobachtet, während bei einer Schnitttiefe von ap ≥ 8µm ein hartsprödes Werkstoffverhalten nachweisbar ist. Durch das Überschreiten einer für den Hartmetallwerkstoff identifizierten kritischen Schnitttiefe ap folgt aus einer anfänglichen Werkstofftrennung durch Scherung ein hartsprödes Werkstoffverhalten, welches durch Ausbrüche charakterisiert ist. Die erfasste Spanbildung wird in Abbildung 3-3c visualisiert.

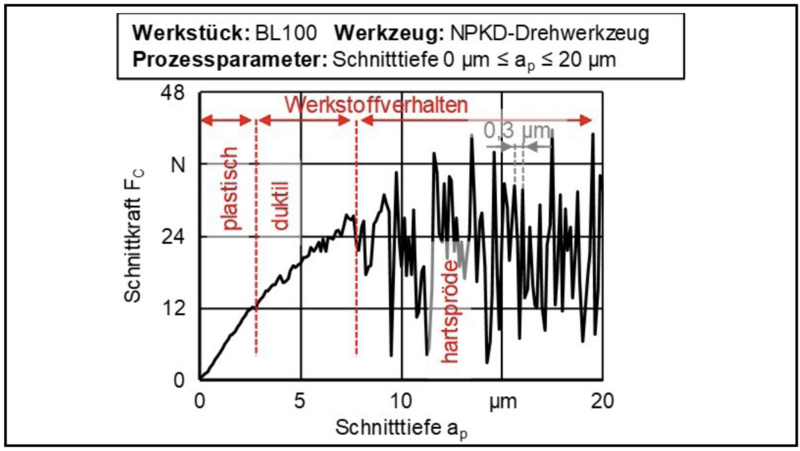

Die bisher formulierten Erkenntnisse werden zudem durch die Analyse der Kraftverläufe gestützt. In Abbildung 3-4 wird die Schnittkraft FC in Abhängigkeit der kontinuierlich steigenden Schnitttiefen ap innerhalb der Stoßuntersuchungen dargestellt. Die Prozesskräfte FPr wurden mit dem 3-Komponenten-Dynamometer MiniDyn 9256C2 der Firma Kistler Instrumente AG, Winterthur, Schweiz, identifiziert. Die Aufzeichnung und Visualisierung der Kraftkurven erfolgte mittels der Programmierumgebung Labview von der Firma National Instruments, Texas, USA. Über die gewählte Schnitttiefe ap zwischen 0µm ≤ ap ≤ 20µm beträgt die maximale Schnittkraft FC = 41,66N. Bis zu einer Schnitttiefe von ap = 3µm zeigt die Kraftkurve im Mittel einen nahezu linearen Verlauf.

Durch eine Vielzahl von Kraftausschlägen zeigt sich ab einer Schnitttiefe von ap ≥ 8µm eine Streuung der Schnittkraft FC, bei der der Abstand des Profilmaximums von a = 0,3µm mit der Korngröße des Werkstoffes dK korreliert. Es kann somit davon ausgegangen werden, dass die Profilmaxima auf das Durchtrennen einzelner Körner des Werkstoffes zurückzuführen sind. Es stellt sich ein instabiler Kraftverlauf mit Schnittkraftmaxima von FC = 41,66N dar, welcher mit einer unregelmäßigen Spanbildung und zahlreichen Werkstoffausbrüchen begründet werden kann.

Fazit und Ausblick

Das übergeordnete Ziel der vorliegenden Arbeit war die Identifizierung der fundamentalen Trennmechanismen in Abhängigkeit der Schnitttiefe ap bei der Zerspanung des binderlosen Hartmetallwerkstoffs vom Typ BL100 mittels des innovativen NPKD-Schneidstoffs. Aufbauend auf den Untersuchungen zur Charakterisierung von Drehwerkzeugen aus binderlosem NPKD für die Präzisionsbearbeitung von binderlosem Hartmetall wurden der Zusammenhang zwischen der Schnitttiefe ap und dem Werkstoffverhalten umfangreich analysiert [6].

Dabei konnte in Stoßversuchen festgestellt werden, dass das Werkstoffverhalten in Abhängigkeit von der Schnitttiefe ap variiert. Während plastisches Werkstoffverhalten bei einer Schnitttiefe von ap ≤ 2,5µm sowie einem Verhältnis der Schnitttiefe zur Schneidkantenrundung ap/rβ ≤ 0,14 nachgewiesen wurde, dominiert duktiles Werkstoffverhalten bei einer Schnitttiefe in einem Bereich von 3µm ≤ ap ≤ 8µm sowie einem Verhältnis in einem Bereich von 0,17 ≤ ap/rβ ≤ 0,47. Ab einer Schnitttiefe von ap ≥ 8µm und einem Verhältnis der Schnitttiefe zur Schneidkantenrundung von ap/rβ ≥ 0,47 konnte ein sprödes Werkstoffverhalten beobachtet werden, welches durch Oberflächenrisse und Werkstoffausbrüche gekennzeichnet ist. Zusätzlich ist die Mindestspanungsdicke hmin bei einer Schnitttiefe von ap = 2,5µm und einem Verhältnis der Schnitttiefe zur Schneidkantenrundung von ap/rβ = 0,14 sowie der duktil-spröde Übergang bei ap = 8µm und dem Verhältnis von ap/rβ = 0,47 eindeutig identifiziert worden. Gestützt werden diese Ergebnisse durch REM- sowie rasterkraftmikroskopischen Aufnahmen von den bearbeiteten Werkstückoberflächen und der daraus resultierenden Spanbildung innerhalb der unterschiedlichen Bereiche im plastischen, duktilen sowie spröden Werkstoffzustand. Abschließend konnten die identifizierten Ergebnisse mit den ermittelten Schnittkräften FC korreliert und bewertet werden.

Auf Basis der Ergebnisse wurden im Rahmen von Stoßuntersuchungen in Abhängigkeit der Schnitttiefe ap die grundlegenden Trennmechanismen sowie ein prozesssicherer Bereich für die duktile Zerspanung des binderlosen WC-Co-Werkstoffs mittels NPKD-Drehwerkzeugen bei einer Schnitttiefe in einem Bereich von 3µm ≤ ap ≤ 8µm sowie einem Verhältnis der Schneidkantenrundung zur Schnitttiefe von ap/rβ ≤ 0,47 nachgewiesen. In weiterführenden Analogieuntersuchungen wird der Einfluss des Vorschubs f auf die Spanbildung in Spiraldrehversuchen analysiert und anschließend die umfangreichen Erkenntnisse auf den Drehprozess übertragen. Diese Arbeit wurde von der Deutschen Forschungsgemeinschaft (DFG) im Rahmen des Projektes „Binderloser nanopolykristalliner Diamant (NPKD) als Schneidstoff für die Präzisionszerspanung von Wolframcarbid-Cobalt“ gefördert, wobei dieser für die Unterstützung gedankt wird. Zudem wird der Firma Sumitomo Electric Hardmetal Corporation, Itami, Japan, zur Bereitstellung der NPKD-Drehwerkzeuge sowie des binderlosen WC-Co-Werkstoffs gedankt.

Quelle: TU Berlin