Präzision und Schmuck

Titan, Design und µ-genaue Präzision. Wo sonst hochpräzise Bauteile in Serie von den Maschinen fallen, blitzen seit dem Jahr 2021 auch hochwertige Titanringe aus den Drehzentren hervor. Das Unternehmen RICH Praezision mit dem beiden Geschäftsführern Wolfgang und Gottfried Rich eröffnete sich mit einer eigenen Kollektion von Titanringen ein neues Geschäftsfeld.

Mit der Marke RICH Stil, unter der Führung von Wolfgang Richs Sohn Alexander Rich, wollen sie den Markt mit präzise gedrehten Schmuckstücken aus dem Hightech-Werkstoff aufmischen. Für die Fertigung setzt das Team auf Werkzeuge der Paul Horn GmbH. Darunter auch Werkzeuge zur Hochglanzzerspanung.

„Über viele Jahre bestand bei uns der Wunsch ein eigenes Produkt zu haben. Im Jahr 2021 gründeten wir hierzu mehrere Projektgruppen. Das oberste Ziel war hierbei, dass wir alles auf unseren eigenen Maschinen fertigen können“, erzählt Wolfgang Rich. In zahlreichen Gesprächen wuchs der Entschluss, sich auf die Produktion von Ringen zu konzentrieren. „Die Produktion der Ringe lies sich in unserem Arbeitsablauf gut integrieren und der Rüstaufwand hält sich darüber hinaus auch in Grenzen“, so Gottfried Rich. Die Idee des Teams wurde schnell zur Leidenschaft mit dem Ziel, die bestmögliche Qualität der Schmuckstücke zu gewährleisten. Das Design der Kollektion stammt neben den Ideen der Rich-Mitarbeiter auch von einem Modedesigner und einem Goldschmied, welche Wolfgang Rich mit ins Boot geholt hat. Alle RICH.STIL-Ringe fertigt das Unternehmen aus Reintitan. „Der Werkstoff ist völlig unbedenklich und kann auch von Personen mit Allergien getragen werden“, sagt Alexander Rich.

Fassung von Brillanten

In naher Zukunft bietet RICH.STIL die Möglichkeit im eigenem Webshop, Ringe nach individuellen Kundenwünschen zu bestellen. Hierzu zählt das Design sowie die Gravur. Auch die Fassung von Brillanten bietet das Unternehmen in Zusammenarbeit mit einem Goldschmied an. Die Fassung mit anderen Steinen wie beispielsweise Zirkon ist nicht möglich. „Im Vergleich zu Gold oder Silber ist Titan ein sehr hartes und sprödes Material. Deshalb kommen als Besatz, aufgrund der Härte, nur echte Diamanten in Frage“, so Wolfgang Rich.

Verglichen mit Stahl ist bei der Verarbeitung von Titan manches anders. Bei der spanabhebenden Bearbeitung, zum Beispiel beim Drehen oder Fräsen von Titan, kann die Neigung zur Kaltverfestigung hinderlich wirken. Wenn die Reibung an der Schneide zu groß wird, kann die einsetzende Kaltverfestigung dazu führen, dass das Werkzeug schnell abstumpft. Beim Drehen und Fräsen von Titan sind scharfe Werkzeuge, die richtigen Schnittparameter und die ideale Spanbildung wichtige Parameter. Auch die Härte der Werkzeuge sowie die Hitzebeständigkeit muss der Härte des Werkstoffs angemessen sein. Erschwerend wirkt sich auf die Bearbeitung von Titan auch die Kombination seiner Eigenschaften wie Elastizität (Duktilität) und Zugfestigkeit aus.

Diamantwerkzeuge

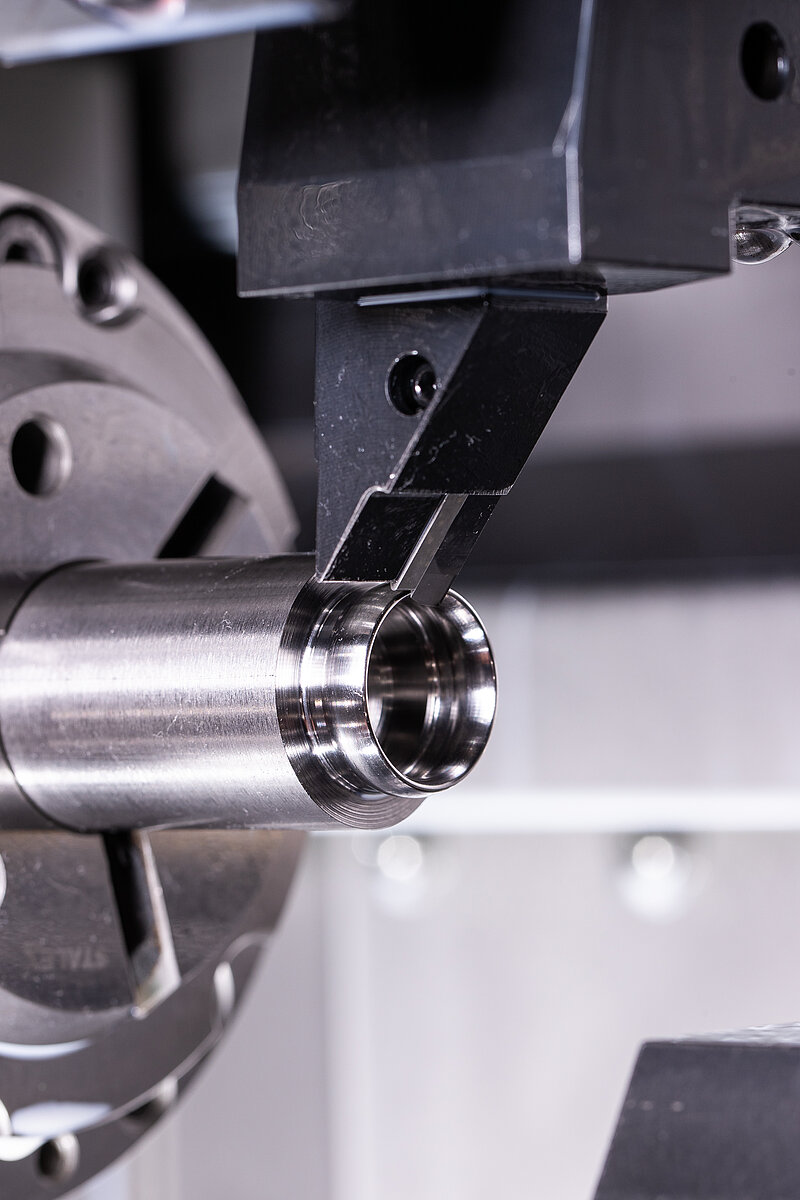

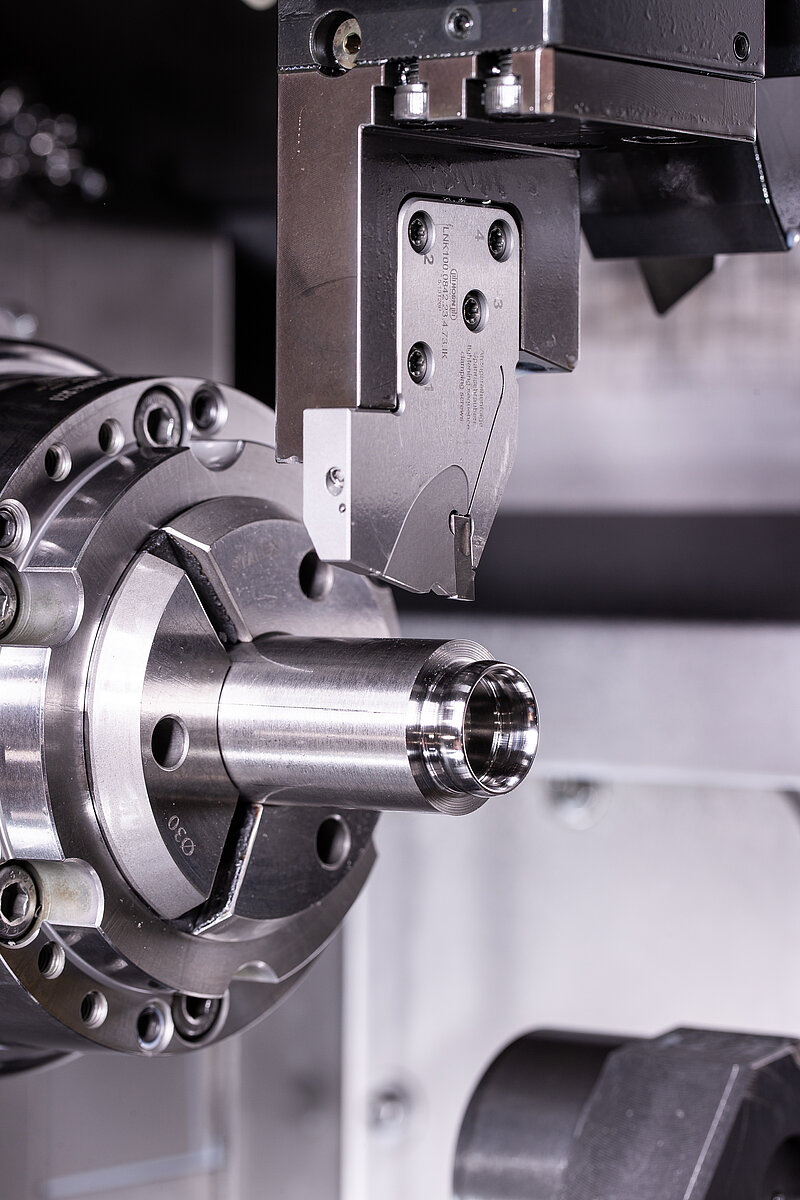

Zum Konturdrehen der Ringe setzt man bei Rich auf diamantbestückte Werkzeuge von Horn. Hierzu kommen PKD-bestückte ISO-Schneidplatten zum Einsatz. Die gelaserte Spanformgeometrie sorgt für Prozesssicherheit bei der Bearbeitung des langspanenden Werkstoffes. Die hohe Gleiteigenschaft des Diamanten beugt der Bildung von Aufbauschneiden vor. Des Weiteren ermöglicht die hohe Härte des Schneidstoffes eine hohe Standzeit des Werkzeuges. „Die üblichen Probleme bei der Titanzerspanung wie beispielsweise dem Spanbruch, haben wir mit den Werkzeugen sehr gut in den Griff bekommen“, so der RICH Fertigungsleiter Wolfram Stiefel. Zur Kühlung der Scherzone dient Emulsion aus dem VDI-Halter.

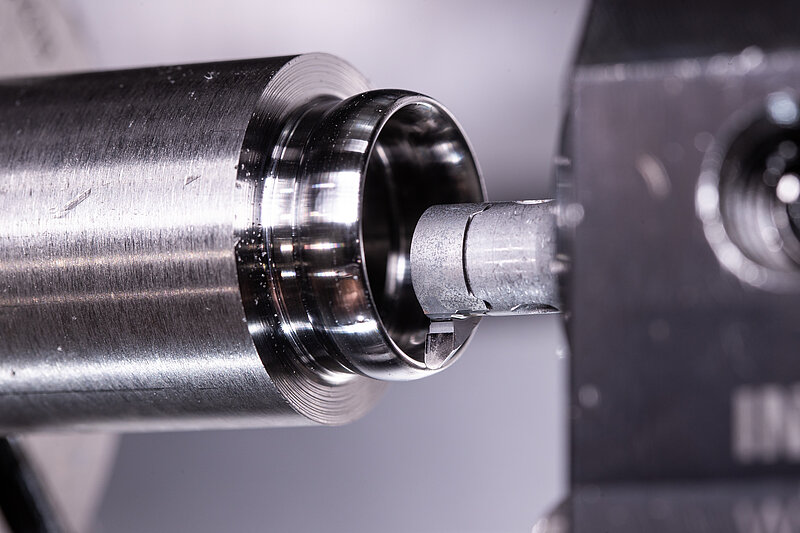

Das Schlichten der Innenkontur übernimmt ein diamantbestücktes Ausdrehwerkzeug des Typs Mini. Die Schneide besteht hierbei nicht aus polykristiallinen PKD, sondern aus einem monokristalinen Diamant (MKD). „Die Oberfläche des Ringinneren ist entscheidend für den Tragekomfort“, so Wolfgang Rich. Um aufwändige Polierarbeiten einzusparen oder zu kürzen, setzt man hierzu auf das Hochglanzdrehen. Der Prozess ermöglicht bei der Bearbeitung von Nichteisenmetallen die Erzeugung von spiegelnden Oberflächengüten im Nanometerbereich. Das Hochglanzdrehen von Reintitan auf Standarddrehzentren gestaltet sich in der Praxis aber schwieriger. Die Oberflächengüte ist bei weitem besser als bei herkömmlichen Werkzeugsystemen, aber der „perfekte“ Spiegelglanz lässt sich nur durch das anschließende Polieren erzeugen. „Durch den Einsatz des MKD-Werkzeugs konnten wir den Polieraufwand der Innenkontur von rund fünf Minuten auf unter eine Minute reduzieren, da wir keine Drehriefen in der Oberfläche haben“, so Alexander Rich.

Handwerkskunst

Um Oberflächengüten mit Spiegelglanz zu erzeugen, spielt die Qualität der Werkzeugschneidkante die entscheidende Rolle. Die Qualität der Schneidkante spiegelt sich in der zu bearbeitenden Oberfläche wider. Der finale Schliff beziehungsweise die Politur der MKD-Schneide gleicht einer Handwerkskunst. Ähnlich wie beim Schliff eines Schmuck-Brillanten geschieht das Finishing einer Werkzeugschneide für die Hochglanzzerspanung mit einer Schleifzange von Hand. Optimale Voraussetzungen zum Schleifen der Schneiden ermöglichen luftgelagerte Schleiftische mit einer Tischplatte aus massivem Granit. Für die optische Kontrolle wird ein Mikroskop mit 200-facher Vergrößerung genutzt. Unter dieser Vergrößerung muss die Schneidkante absolut schartenfrei sein. Die dabei entstehende Schneide hat einen Radius vom maximal 0,0002mm. Für das Schleifen von MKD-Kugelfräsern zur Hochglanzzerspanung von Freiflächen entwickelte Horn eine spezielle Schleifmaschine, mit der sich auch kleinste Radien prozesssicher schleifen lassen.

Horn setzt bei der Bestückung der MKD-Werkzeuge auf hochreine MCC-Diamanten. Diese monokristallinen Steine entstehen durch das CVD-Verfahren. Als Kohlenstoffquelle dienen verschiedene Gase, hauptsächlich Methan, die sich im Prozess abscheiden und den Diamanten wachsen lassen. Die Diamanten kennzeichnen ihre glasklare bis, je nach Dicke, leicht bräunliche Farbe. Ein großer Vorteil dieses Verfahrens ist die mögliche Kantenlänge der Steine. So können auch lange Bestückungen mit beispielsweise 30 mm Schneidkantenlänge realisiert werden. Für solche Werkzeuge musste man davor auf natürliche Diamanten zurückgreifen, die durch den hohen Preis, die Verfügbarkeit und die natürlichen Einschlüsse nur schwer zu realisieren sind.

„Die Vielfältigkeit des Produktportfolios sowie das Knowhow der Horn-Techniker zeigt uns immer wieder, warum wir seit über 30 Jahren auf die Werkzeugsysteme von Horn setzen. Egal ob für unsere täglichen Aufgaben als Zulieferer sowie für unsere Ringkollektion aus Titan, haben wir bei Horn schon immer die passende Werkzeuglösung gefunden“, so Wolfgang Rich.

Quelle | Paul Horn