Bohrbearbeitung von gesintertem Hartmetall

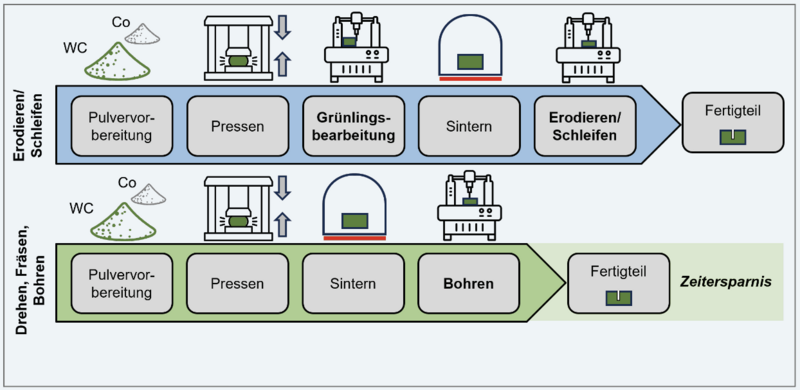

Der Bedarf an metallurgisch hergestelltes Hartmetall, bestehend aus Wolframcarbid (WC) und Kobalt (Co), ist in den letzten Jahrzehnten stets gewachsen. In der Industrie ist der Einsatzbereich der Hartmetalle groß und längst nicht erschöpft. Insbesondere im Bereich der spanenden Produktionstechnik hat sich der Verbundwerkstoff so weit etabliert, dass er für viele Anwendungen unverzichtbar geworden ist. Sowohl als Werkzeug mit geometrisch bestimmter Schneide, in Form von Wendescheidplatten, Vollhartmetallfräsern oder Bohrwerkzeugen, als auch als Matrizen für z. B. Umformwerkzeuge [1]. Die Herstellung der Hartmetallwerkzeuge, deren Härte im Bereich zwischen 800…2.400 HV30 liegt [2], bei einem mehr als doppelt so hohem Elastizitätsmodul im Vergleich zu Stahl [3], erfolgt durch einen mehrstufigen Prozess, der in Abbildung 1 dargestellt ist.

___von Pascal Volke, Jannis Saelzer, Tebbe Paulsen, Dirk Biermann

Bei der nicht konventionellen Herstellungsroute erfolgt nach der Pulvervorbereitung und der ersten Formgebung, dem Pressen, der zweite Formgebungsprozess am Grünling. Es schließt sich das Sintern und die Bearbeitung der finalen Geometrie an. Sowohl bei der Grünlingsbearbeitung als auch beim letzten Bearbeitungsschritt fallen häufig lange Fertigungszeiten an. Eine Bearbeitung von gesintertem Hartmetall mit geometrisch bestimmter Schneide, wodurch sowohl die Grünlingsbearbeitung als auch zeitintensive Prozesse wie das Erodieren oder Schleifen entfallen, war bislang aufgrund technologischer Limitierungen jedoch nicht möglich [4]. Durch die Substitution der nicht konventionellen Prozesse, wie dem Erodieren, hin zur zeiteffizienteren Bohrbearbeitung, entsteht ein signifikantes Potenzial zur Reduktion der Fertigungszeit. Dies erfordert jedoch den Einsatz von Hochleistungswerkzeugen, deren Schneiden den Belastungen, die bei der Zerspanung von gesintertem Hartmetall auftreten, standhalten können [1].

Durch eine spezifische Auswahl des Hartmetallsubstrats, hinsichtlich Korngröße und Binderanteil [5], in Kombination mit Diamantbeschichtungen, die auf das Hartmetall-Substrat aufgetragen werden, wird gewährleistet, dass die eindringende Werkzeugschneide eine höhere Härte aufweist als das Hartmetall-Werkstück [6]. Insbesondere chemisch aus der Gasphase abgeschiedene, CVD (Chemical Vapour Deposition)-Diamant-Beschichtungssysteme sind aufgrund ihrer heutzutage individuell zu parametrierenden Spezifikationen ein leistungsstarkes Mittel, die Verschleißbeständigkeit von Zerspanungswerkzeugen signifikant zu steigern [7]. Die Voraussetzung dabei ist, dass ebenfalls das Substrat für das Belastungskollektiv ausgelegt ist. Hierbei sind eine ausreichende Stützwirkung sowie eine gute Schichthaftung von zentraler Bedeutung [6]. Die mechanischen Eigenschaften des Hartmetallsubstrates sind im Wesentlichen von der Korngröße sowie dem Binderanteil abhängig. Eine Verringerung der durchschnittlichen WC-Korngröße erhöht sowohl die Verschleißbeständigkeit und Härte als auch die Druck- und Querbruchfestigkeit. Somit kann bei der Verwendung von scharfen Schneidkanten z.B. bei Mikrobohrwerkzeugen, durch den Einsatz einer feineren WC-Körnung eine verbesserte Schneidkantenstabilität realisiert werden. Der Co-Binderanteil hingegen ist entscheidend für die Zähigkeit des Hartmetalls, die mit steigendem Co-Gehalt steigt [8].

Es wurden bereits Untersuchungen durchgeführt mit dem Ziel, Zerspanungswerkzeuge mit geometrisch bestimmter Schneide für die Bearbeitung von gesintertem Hartmetall zu qualifizieren [3]. Bergs et al. widmeten sich der Fräsbearbeitung von gesintertem Hartmetall (1.200 HV10). Sie fassten zusammen, dass durch die Verwendung eines nanokristallinen Substrats, mit verbesserter Härte und Zähigkeit gegenüber konventionellem Hartmetall, die Machbarkeit der Bearbeitung signifikant gesteigert wird. Als Beschichtungssystem waren sowohl TiAlN als auch Al203 aufgrund der hohen Härte und guten Haftungseigenschaften am vielversprechendsten. Darüber hinaus soll in weiteren Untersuchungen eine Modifikation der Mikro-Gestalt der Werkzeuge erfolgen [9]. Doetz befasste sich mit der Ultrapräzisionszerspanung von Hartmetall mit monokristallinen Diamantwerkzeugen. Untersuchungen beim Drehen ergaben, dass insbesondere die Wahl des Kühlschmierstoffs einen signifikanten Einfluss auf die Werkzeugstandzeit aufweist [10]. Neben einer anwendungsspezifischen Auslegung des Substrates, der Beschichtung sowie der Mikrogestalt besteht ein Potenzial durch eine modifizierte Prozessführung. Brehl et al. fassten zusammen, dass durch den Einsatz einer 1D- und 2D- vibrationsgestützten Bearbeitung die Prozesskräfte beim Drehen eines gesinterten Hartmetalls im Vergleich zu einer kontinuierlichen Vorschubbewegung signifikant reduziert werden. Die Untersuchungen zeigten zudem, dass insbesondere durch den Einsatz von diamantbeschichteten Werkzeugen die größten Standwege erreicht werden konnten [11].

Bislang konzentrieren sich die meisten der durchgeführten Arbeiten auf die Realisierung der Hartmetallbearbeitung durch Dreh- oder Fräsprozesse. Die Bearbeitung des Hartmetalls durch Bohren dahingegen ist weitestgehend unerforscht. In diesem Beitrag wird daher das Potenzial einer Bohrbearbeitung von gesintertem Hartmetall der Anwendungsgruppe ISO G50 vorgestellt. Durch ein Werkzeugkonzept, bestehend aus einem Ultrafeinkorn-Hartmetall als Substrat in Verbindung mit einer CVD-Diamantbeschichtung sowie einer speziellen Auslegung der Schnittparameter, konnte am Institut für Spanende Fertigung (ISF) der TU Dortmund der Bohrweg von l < 20mm, zu Beginn der Studie, auf l = 580mm gesteigert werden.

Experimentelle Randbedingungen

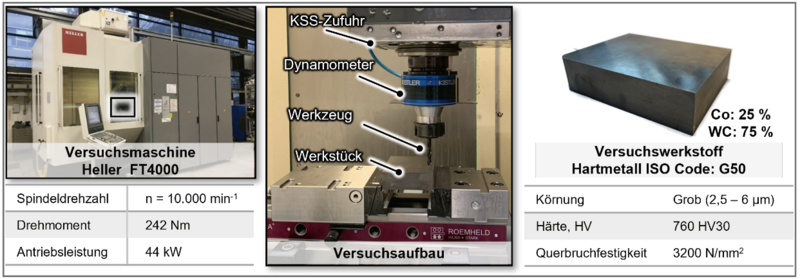

Die Bohrversuche wurden am ISF auf einem Bohr-Fräszentrum der Firma Heller vom Typ FT4000 durchgeführt. Die Maschine verfügt über eine schwenkbare Motorfrässpindel und bietet sowohl eine interne als auch externe Kühlschmierstoff(KSS)-Zufuhr. Für die Versuchsdurchführung wurde das Werkstück zunächst mithilfe eines auf dem Arbeitstisch montierten Zentrumspanners fixiert. Die Werkzeugmaschine sowie der Versuchsaufbau und das Hartmetall-Werkstück sind in Abbildung 2 dargestellt. Zur Messung der Prozesskräfte kam ein Rotationsdynamometer der Firma Kistler vom Typ 9170 zum Einsatz, in dem das Werkzeug mithilfe einer Spannzange fixiert wurde. Die Bohrtiefe betrug lt = 20mm. Es wurde eine konstante Schnittgeschwindigkeit von vc = 10m/min gewählt, die vom Werkzeughersteller, Ceratizit S.A., auf Basis von Voruntersuchungen empfohlen wurde. Die Variation des Vorschubs erfolgte in einem Bereich zwischen f = 0,01…0,1mm. Als KSS-Konzept kam eine Überflutungskühlung mit einer Emulsion (Firma Bechem, Typ Avantin 4409) zum Einsatz. Für eine statistische Absicherung der Versuchsergebnisse wurde für jede Parameterkombination ein Wiederholversuch durchgeführt.

Versuchswerkstoff

Als Versuchswerkstoff kam ein Hartmetall ISO Code G50 in kubischer Gestalt mit den Abmessungen (l/b/h 100x80x27mm) von der Firma Ceratizit S.A zum Einsatz [12], das in Abbildung 2 dargestellt ist. Diese Hartmetallsorte weist aufgrund des hohen Kobalt Gehalts von 25% sowie der groben Körnung (2,5…6µm), eine sehr hohe Zähigkeit und somit eine vergleichsweise geringe Härte von 760 HV30 auf. Typische Anwendungsgebiete sind Matrizen, Tiefzieh- und Abscherwerkzeuge sowie Umformwerkzeuge.

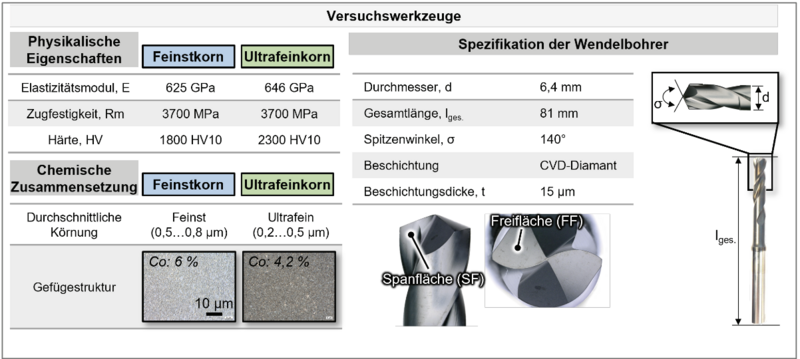

Versuchswerkzeuge und werkzeugspezifische Auslegung der Schnittparameter

Für die Versuche wurden zwei unterschiedliche Sonderwerkzeuge mit einen Werkzeugdurchmesser von d = 6,4mm verwendet, welche aus verschiedenen Hartmetallsorten gefertigt wurden, deren wesentliche Eigenschaften in Abbildung 3 dargestellt sind. Als Substrat kam zum einen ein Hartmetall der Sorte K05-K10 zum Einsatz, welches einen Kobaltgehalt von 6% sowie eine Korngröße von 0,5…0,8µm (Feinstkorn) aufweist.

Zum anderen wurde ein Hartmetall der Sorte K10, mit einem Kobaltgehalt von 4,2% und einer Korngröße von 0,2…0,5µm (Ultrafeinkorn) verwendet. Auf beide Werkzeugtypen wurde eine Multilayer-CVD (Chemical Vapor Deposition)-Diamantbeschichtung mit einer Schichtdicke von t = 15µm aufgetragen. Durch die Multilayer-Bauweise, gepaart mit einer nano-kristallinen Gefügestruktur, soll die Rissausbildung im Schichtinterface signifikant reduziert werden, sodass ein frühzeitiges Versagen der Beschichtung ausbleibt. Die ermittelte Schichthärte beträgt 10.000HV0,05 [7]. Der Schneidkantenradius der Werkzeuge wurde mithilfe eines Streifenlichtmikroskops der Firma LMI gemessen und beträgt im Mittel über beide Werkzeuge hinweg rβ = 22µm. Weitere Spezifikationen, insbesondere zur Werkzeugmakrogestalt, können der Abbildung 3 entnommen werden.

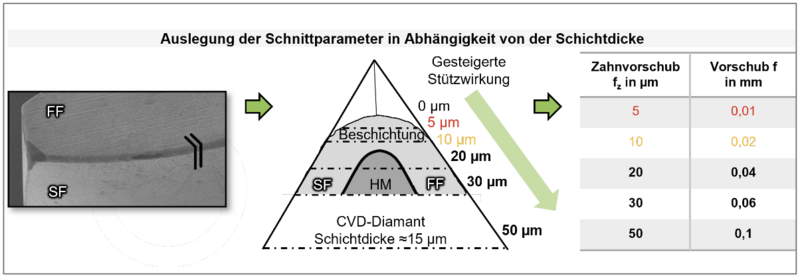

Die Auslegung des Parameterraums für den Vorschub erfolgte anhand der applizierten Dicke der Diamantbeschichtung. In der Abbildung 4 ist zu erkennen, dass eine sukzessive Steigerung des Zahnvorschubs beginnend bei 5µm (unterhalb der Schichtdicke) bis zu 50µm (oberhalb der Schichtdicke) gewählt wurde, sodass eine unterschiedliche Stützwirkung durch das Substrat eingestellt werden konnte, um dessen Relevanz für die Bearbeitung des Hartmetalls systematisch untersuchen zu können.

Ergebnisse - Großes Potenzial durch den Einsatz von Hartmetall mit Ultrafeinkorn

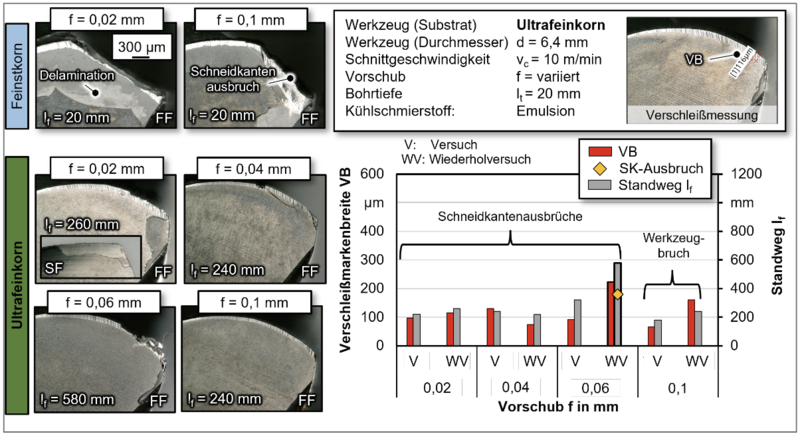

Im Folgenden werden die Ergebnisse der Standweguntersuchung vorgestellt, anhand derer die Machbarkeit der Hartmetallbohrbearbeitung mit diamantbeschichteten Hartmetallwerkzeugen nachgewiesen werden soll. Dabei liegt der Fokus auf der Variation des Werkzeugsubstrats sowie des Vorschubs. Der Werkzeugverschleiß als wesentliches Auswertungskriterium wurde dabei mithilfe von Auflichtmikroskop-Aufnahmen sowohl qualitativ als auch quantitativ analysiert. Die Untersuchungen wurden zunächst mit dem Feinstkorn-Hartmetallwerkzeug durchgeführt. Unabhängig des gewählten Vorschubs, wies jedes Werkzeug signifikante Schneidkantenausbrüche und großflächige Delaminationen der Beschichtung auf. Die Abbildung 5 illustriert oben links an zwei verschiedenen Vorschubstufen von f = 0,02mm und f = 0,1mm den Werkzeugverschleißzustand nach einer einzelnen Bohrung.

Im Anschluss wurde der Werkzeugtyp mit einem Ultrafeinkorn-Hartmetall verwendet. Es ist eine signifikante Steigerung des Standwegs zu erkennen, der in Abhängigkeit des Vorschubs, in einem Bereich zwischen lf = 240…580mm liegt. Dabei liegt der Standweg bei den beiden geringsten Vorschubstufen auf einem vergleichbaren Niveau und steigt dann zu f = 0,06mm signifikant an. Dies kann damit begründet werden, dass die gesteigert Stützwirkung, die den Scherkräften entgegenwirkt, einen positiven Effekt auf die Lebensdauer der Werkzeuge bewirkt. Bei einem Vorschub von f = 0,06mm stellen sich allerdings auch die insgesamt höchsten Standwege ein. Eine weitere Steigerung auf f = 0,1mm führte nach einem Standweg von lf = 180 und 240mm zu einem plötzlichen Werkzeugbruch. Das Standzeitende der Werkzeuge war bedingt durch katastrophale Schneidkantenausbrüche oder Werkzeugbrüche, was durch den verschleißbedingten Anstieg der Prozesskräfte begründet werden kann.

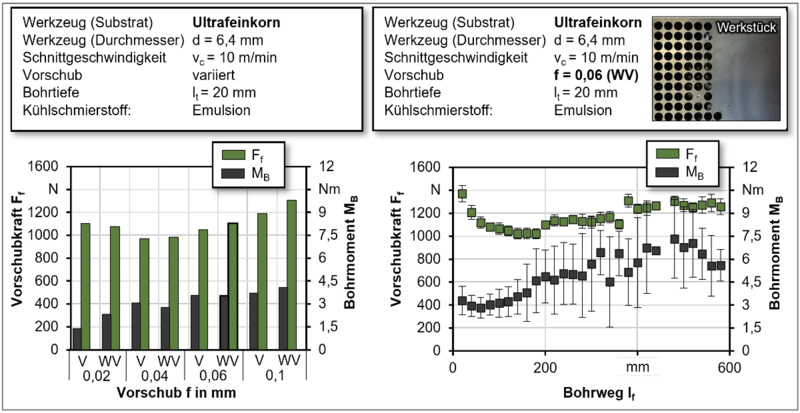

In der Abbildung 6 sind auf der linken Seite die mittleren mechanischen Werkzeugbelastungen für die verschiedenen Vorschubstufen dargestellt. Es zeigt sich, dass bei einem Vorschub von f = 0,02mm ähnlich hohe Werte für die Vorschubkraft auftreten wie bei f = 0,06mm. Es ist also davon auszugehen, dass nicht nur die verminderte Stützwirkung des Substrats für die Beschichtung, sondern auch die höheren flächenbezogenen Belastungen zu einem frühzeitigen Werkzeugversagen bei der geringsten Vorschubstufe geführt haben. Ab f = 0,04mm steigen beide Belastungskomponenten mit zunehmendem Vorschub an. Bei f = 0,1mm überschreiten diese dann kritische Werte, was zu den beschriebenen Werkzeugbrüchen führt. Auf der rechten Seite von Abbildung 6 sind die Prozesskräfte in Abhängigkeit des Bohrwegs für einen Vorschub von f = 0,06mm aufgetragen. Insbesondere die Vorschubkraft weist, bis zu einem Bohrweg von lf = 200mm, einen regressiven Verlauf auf, was durch das Einlaufverhalten der Werkzeugschneide begründet werden kann. Im weiteren Verlauf steigt die Vorschubkraft proportional, bis sie ein annähernd konstantes Niveau von Ff = 1.100N annimmt.

Das Bohrmoment MB liegt zu Beginn bei MB = 3Nm und zeigt einen progressiven Verlauf mit geringer Standardabweichung. Mit steigendem Verschleiß erhöht sich die Standardabweichung, und das Bohrmoment nimmt einen Mittelwert von MB = 6Nm an. Mit Blick auf den Verschleiß (s. Abb. 5) besteht hier die Vermutung, dass sowohl die maximalen Bohrmomente von MB > 9Nm als auch die hochfrequente dynamische Anregung des Werkzeugs zum plötzlichen Versagen führten.

Zusammenfassung

Die vorgestellten Untersuchungen zeigen ein großes Potenzial der Hartmetallbearbeitung mit geometrisch bestimmter Schneide auf. Durch eine spezifische Auslegung eines Sonderbohrwerkzeugs hinsichtlich des Hartmetallwerkzeugs, das Aufbringen einer CVD-Diamantbeschichtung sowie einer experimentellen Auslegung des Vorschubs, konnte ein maximaler Bohrweg von lf = 580mm in gesintertes Hartmetall G50 erreicht werden. Der Einsatz eines Ultrafeinkorn-Hartmetalls erwies sich dabei als vorteilhafter gegenüber einem Feinstkorn-Hartmetall. Unter Berücksichtigung der Beschichtungsdicke und der wirkenden Vorschubkräfte wurde mit einer Schnittgeschwindigkeit von vc = 10m/min und einem Vorschub von f = 0,06mm der größte Standweg erreicht. Obwohl die Ergebnisse vielversprechend sind, bleibt das Bohren von gesintertem HM eine große Herausforderung. Für eine Erweiterung des Kenntnisstandes muss in zukünftigen Untersuchungen bezüglich der Schnittwerte neben dem Einfluss des Vorschubs zudem eine Variation der Schnittgeschwindigkeit erfolgen. Darüber hinaus sollte der Einfluss des verwendeten Kühlschmierstoffes untersucht werden, der im Rahmen dieser Studie nicht spezifisch auf die Hartmetallbearbeitung ausgelegt wurde. Auch bezüglich des Substrateinflusses sind weitere Untersuchungen denkbar, wobei insbesondere weiter gesteigerte Wolframkarbidanteile zielführend sein könnten. Des Weiteren weist die Beschichtung einen signifikanten Einfluss auf die Verschleißentwicklung der Werkzeuge auf, dessen Spezifikation, insbesondere die Schichtdicke, in enger Korrelation zum gewählten Vorschub steht und weiterer Untersuchungen bedarf. Abschließend sind im Rahmen zukünftiger Untersuchungen der Einfluss der Werkzeugmikro- und makrogestalt auf die Hartmetallbearbeitung zu untersuchen.