Diamant trifft Präzision

Wie die VVBM-Serie das Vakuumlöten neu definiert. Die IEW GmbH aus Österreich setzt neue Maßstäbe in der Herstellung von Hochleistungs-Diamantwerkzeugen.

EIN UNTERNEHMEN, DAS VERSTEHT,

WIE PRÄZISION ENTSTEHT

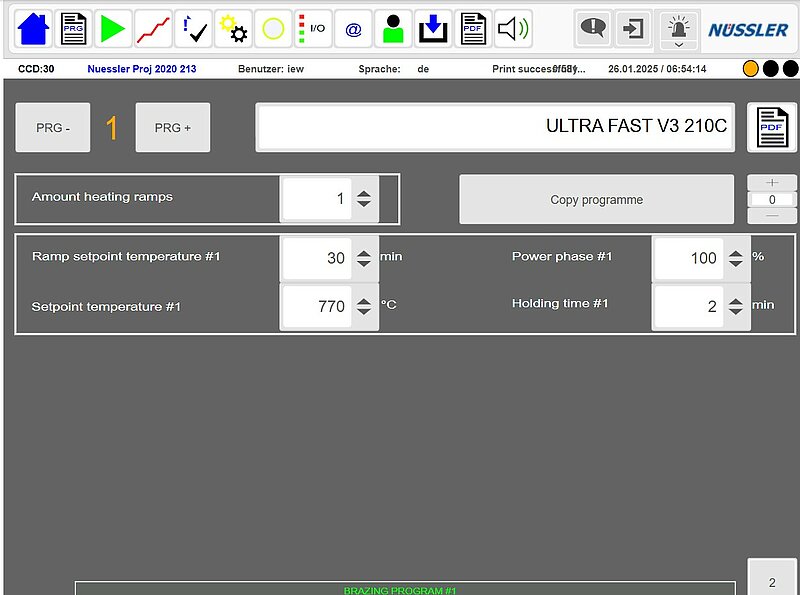

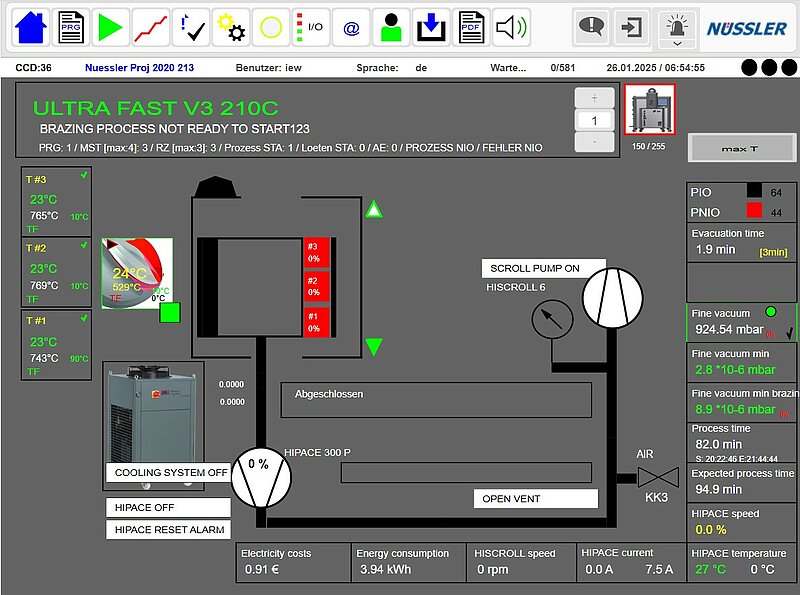

„Wir wollten das Vakuumlöten transparenter, effizienter und kontrollierbarer machen“, sagt Martin Schweikhart, Gründer und Geschäftsführer der IEW Induktive Erwärmungsanlagen GmbH. Vor über 25 Jahren hat alles mit einer Diplomarbeit zur Induktionserwärmung an der TU Wien begonnen – heute ist IEW ein Spezialist für Induktions- und Vakuumlötanlagen und verlässlicher Partner für Kunden, die höchste Qualität und Prozesssicherheit fordern. Mit der Entwicklung der VVBM-Serie (Vertical Vacuum Brazing Machine) hat das Unternehmen eine Lötanlage entwickelt, die sich gezielt an die Anforderungen moderner Hochleistungsfertigungen richtet – besonders im Bereich polykristalliner Diamantwerkzeuge (PKD), CBN, CVD und anderer anspruchsvoller Werkstoffe.

DIE TECHNIK: FORTSCHRITT IN JEDER EBENE

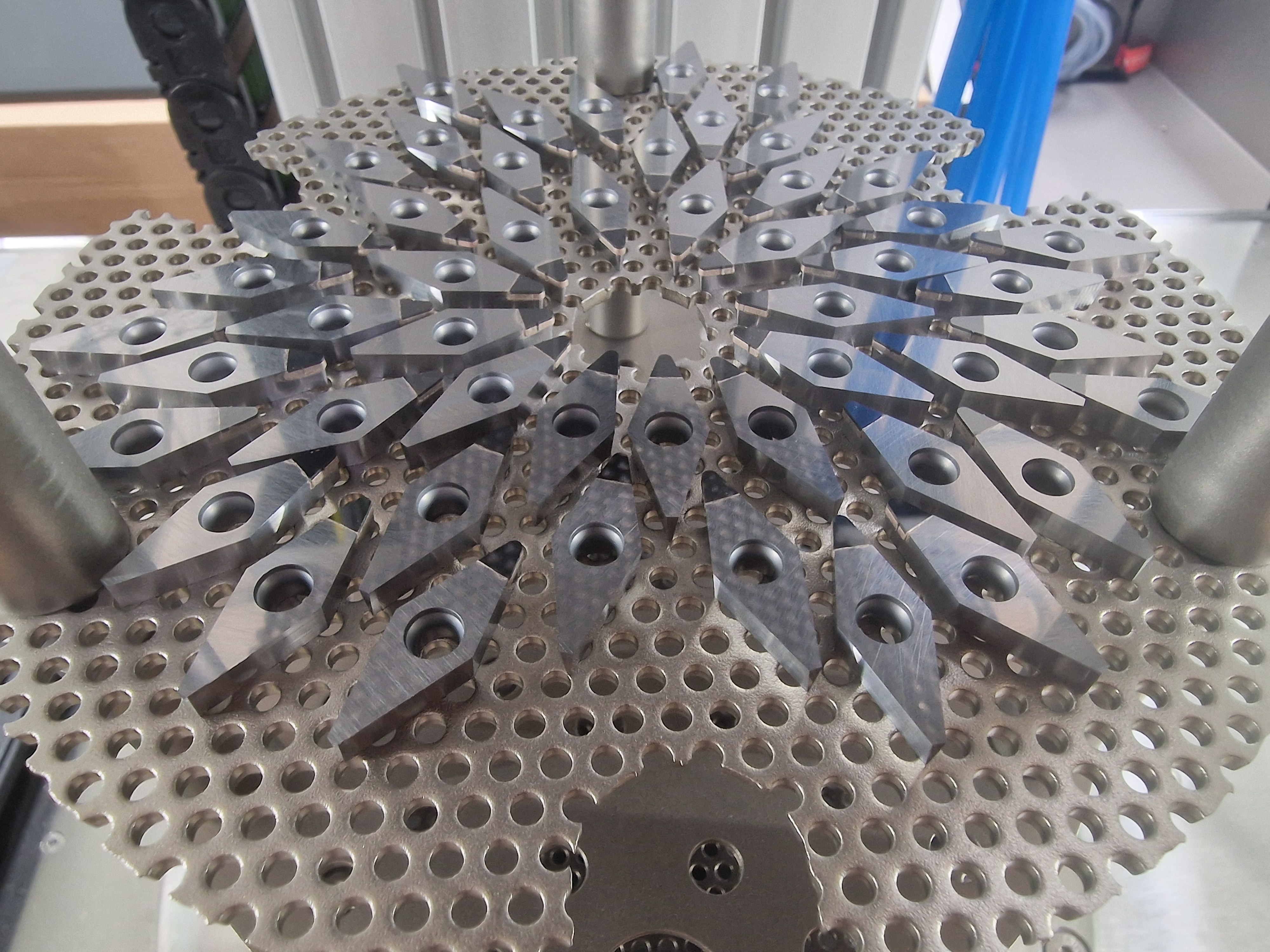

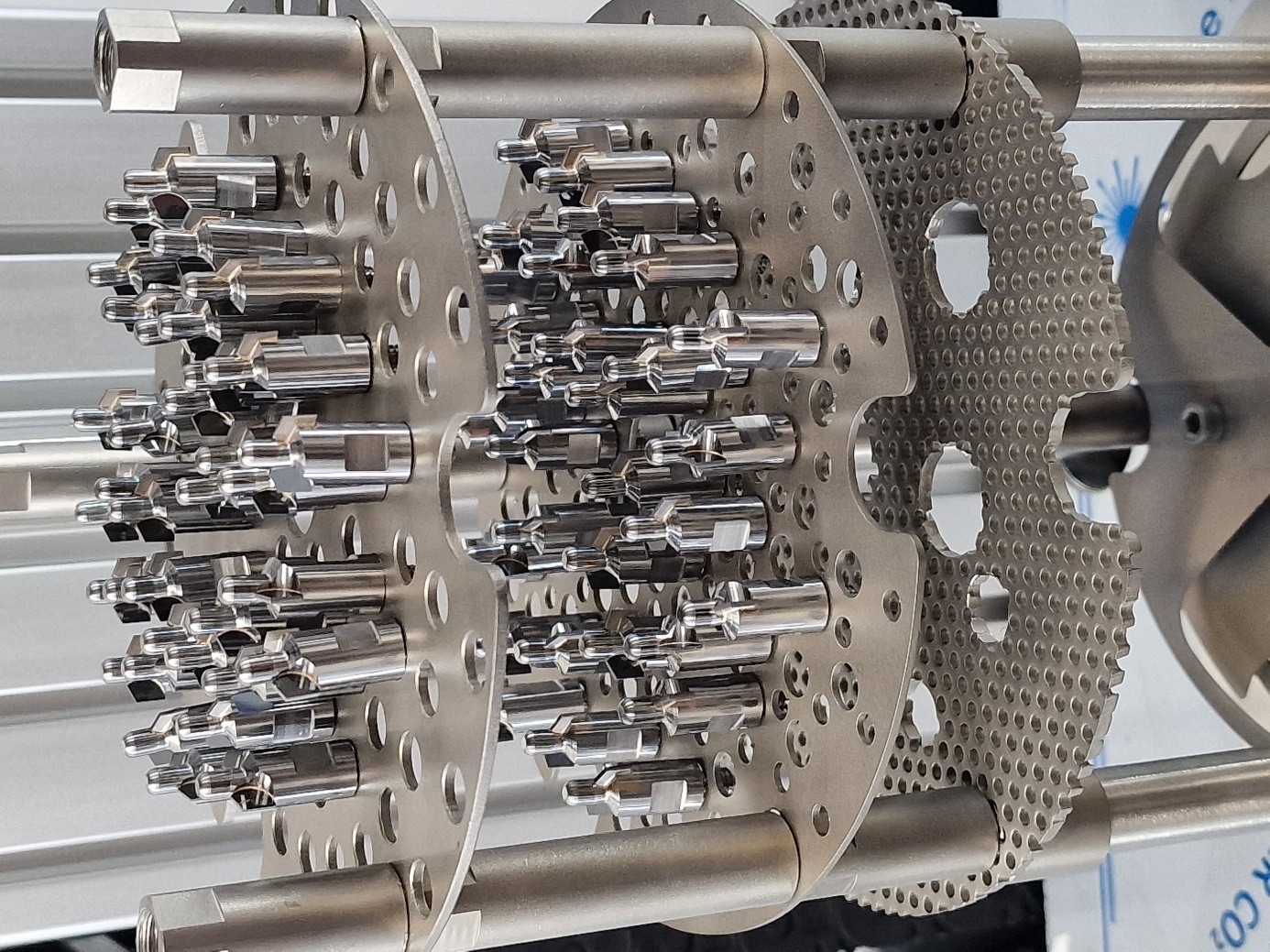

Im Zentrum steht der vertikale Aufbau der Vakuumkammer. Wo herkömmliche Systeme mit horizontaler Ausrichtung schnell an Grenzen stoßen, schafft IEW durch die vertikale Anordnung mehr Raum und Struktur:

• Bis zu 800 PKD-Inserts pro Charge

• Bis zu 14 Ebenen mit 25 mm Abstand

• VVBM150: 240 mm / VVBM200: 360 mm Erwärmungsbereich

Das Resultat: maximale Auslastung pro Zyklus, gesteigerte Wirtschaftlichkeit – und Platz für komplexe Diamantwerkzeuge, gerade für die Serienfertigung ein entscheidender Vorteil.

PATENTIERTES TEMPERATURMANAGEMENT: DREI ZONEN, EIN ZIEL

Herzstück der Anlagen ist das patentierte 3-Zonen-Temperatursystem. Jede Zone ist unabhängig regelbar – in der VVBM200 etwa mit je 120 mm Höhe (80 mm bei der VVBM150). Das ermöglicht das simultane Löten unterschiedlicher Materialien in einem Prozessdurchlauf:

• PKD bei <700 °C

• CBN oder CVD bei >800 °C

Dank dieser Trennung spart der Anwender Prozesszeit, Energie und kann seine Ausbringungsmenge maximieren.

Ein weiteres Feature ist die Resume-Funktion. Sollte es zu einem Strom- oder Kühlwasserausfall kommen, setzt das System den Prozess exakt an der Unterbrechungsstelle fort – ohne Qualitätsverlust, ohne Ausschuss.

QUALITÄT AUS EINEM GUSS – AUCH IM SERVICE

IEW liefert nicht nur Anlagen – sondern durchdachte Gesamtlösungen:

• Kundenspezifische Vorrichtungen, passgenau für jedes Werkstück

• Materialberatung & Prozessentwicklung durch eigene Ingenieure und Techniker

• Lohnlötung auf IEW eigenen VVBM-Systemen – ideal für Unternehmen ohne eigene Infrastruktur

Der Lohnlötservice bietet maximale Flexibilität: von der Einzelanfertigung bis zur Seriencharge, für Prototypen oder exotische Werkstoffe. Kunden profitieren von kurzen Durchlaufzeiten, planbaren Kosten und dem Know-how eines Teams, das alle Lötparameter im Griff hat.

TECHNOLOGIE TRIFFT WIRTSCHAFTLICHKEIT

Die Betriebskosten je Zyklus bewegen sich – je nach Strompreis – bei nur 4 bis 8 Euro. Durch die hohe Auslastung sinken die Stückkosten pro Werkzeug deutlich. Die Anlagen arbeiten metallfrei in einer Quarzglaskammer, was die Gefahr von Kontaminationen eliminiert – ein wesentlicher Punkt bei reaktiven Materialien oder in der Medizintechnik. Die vollautomatisierte Steuerung ermöglicht präzise Kontrolle, Fernwartung und flexible Anpassung von Heiz- und Kühlrampen – ganz gleich, ob im KMU oder Großbetrieb.

EINSATZBEREICHE – VON HARTMETALL, PKD BIS ZUR MEDIZINTECHNIK

Die VVBM-Serie wurde für Anwendungen entwickelt, bei denen Präzision und Reproduzierbarkeit entscheidend sind:

• Schneidwerkzeuge mit Hartmetall-, PKD-, MKD-, CVD- oder CBN-Besatz

• Lötprozesse mit keramischen Werkstoffen

• Medizinische Komponenten mit implantatfähigen Oberflächen

Die Fähigkeit, unterschiedliche Werkstoffe gleichzeitig und sicher zu fügen, macht die Anlagen zu einem universellen Werkzeug für die moderne Fertigung.

EIN UNTERNEHMEN MIT HANDSCHLAGQUALITÄT

IEW steht für österreichische Ingenieurskunst, gepaart mit echter Hands-on-Mentalität. Martin Schweikhart und sein Team begleiten Kunden von der ersten Idee bis zur fertigen Produktion – mit dem klaren Ziel: Prozesssicherheit auf industriellem Niveau – aber mit persönlicher Betreuung. „Löten darf kein Blindflug sein“, so Schweikhart. „Unsere Kunden sollen genau verstehen, was beim Lötprozess passiert – damit sie ihre Produktion im Griff haben.“ Ein Anspruch, der sich in jeder Funktion der VVBM-Serie widerspiegelt.

FAZIT

Mit der VVBM-Serie bietet IEW eine ausgereifte Lösung für die sichere, wirtschaftliche und hochpräzise Herstellung von diamantbestückten Werkzeugen. Die Anlagen vereinen höchste Temperaturkontrolle mit schneller Taktung, individueller Betreuung und praxisnaher Ingenieursleistung. Ob im eigenen Werk oder im Rahmen eines Lohnlötauftrags – wer mit der IEW GmbH zusammenarbeitet, erhält Verlässlichkeit auf allen Ebenen. Und das mit einem Partner, der nicht nur die Technik versteht, sondern auch den Wert echter Zusammenarbeit.

INTERVIEW

Herr Schweikhart, was war der entscheidende Moment, an dem Ihnen klar wurde: „Das Vakuumlöten muss neu gedacht werden“ – und wie hat sich diese Erkenntnis in der VVBM-Serie konkret niedergeschlagen?

Der Aha-Moment kam eigentlich nicht auf einen Schlag, sondern war das Ergebnis eines längeren Entwicklungsprozesses. Wir hatten über eine gewisse Zeit versucht, Diamantwerkzeuge induktiv unter Schutzgas zu löten, das hat bei einfachen Geometrien noch funktioniert, aber bei komplexeren, mehrschneidigen Werkzeugen sind wir schnell an Grenzen gestoßen. Die Ergebnisse waren schlicht nicht reproduzierbar genug, und der Aufwand stand in keinem Verhältnis zum Nutzen.

Das war der Punkt, an dem uns klar wurde: Wir brauchen einen völlig neuen Ansatz – eine Anlage, die nicht nur prozesstechnisch stabil läuft, sondern auch wirtschaftlich überzeugt.

Daraus entstand die Idee zur VVBM-Serie: kurze Zykluszeiten, hohe Energieeffizienz, durchdachte Prozessführung – und das alles bei maximaler Ausbringung. Dass wir seit 2018 über 30 dieser Anlagen weltweit im Einsatz haben, bestätigt für uns, dass wir da den richtigen Weg eingeschlagen haben.

Die Resume-Funktion klingt nach einem kleinen Detail mit großer Wirkung. Können Sie uns ein Beispiel aus der Praxis nennen, in dem diese Funktion einem Kunden sprichwörtlich den Tag gerettet hat?

Absolut und das ist tatsächlich kein theoretisches Feature, sondern in der Praxis ein echter Gamechanger. Wir haben Kunden in Regionen wie Südamerika oder Teilen der USA, wo es je nach Infrastruktur immer wieder zu kurzfristigen Stromausfällen kommen kann. Früher bedeutete so ein Ausfall mitten im Lötprozess oft: kompletter Ausschuss, teilweise bei sehr hochwertigen und teuren Bauteilen.

Mit der Resume-Funktion konnten wir das Problem deutlich entschärfen. Die Anlage erkennt, an welcher Stelle der Prozess unterbrochen wurde, und setzt ihn nach Wiederherstellung der Stromversorgung exakt dort fort, ohne Qualitätsverlust. Ein Kunde hat uns mal geschrieben, dass ihm das sprichwörtlich den Tag gerettet hat, weil eine wichtige Lieferung termingerecht raus musste. Das sind die Momente, in denen sich technische Details in echte Vorteile für den Alltag übersetzen.

IEW steht für Handschlagqualität und persönliche Betreuung. Wie stellen Sie sicher, dass dieser Anspruch auch im internationalen Umfeld nicht verloren geht?

Um unsere Handschlagqualität und persönliche Betreuung auch im internationalen Umfeld sicherzustellen, setzen wir vor allem auf enge Zusammenarbeit mit lokalen Partnern, zum Beispiel in den USA, die uns vor Ort unterstützen. Außerdem erleichtert uns die Digitalisierung die Betreuung enorm: Dank unserer Remote-Control-Systeme können wir schnell und effizient auf Kundenanfragen reagieren. Natürlich reisen wir auch bei Bedarf in die entsprechenden Länder, um unsere Kunden persönlich zu treffen und eine vertrauensvolle Beziehung aufzubauen. Für uns ist das Wichtigste, dass sich unsere Kunden immer gut betreut fühlen – egal, wo sie sind.

Viele Ihrer Kunden fertigen im Hochleistungsbereich. Wie wichtig ist dabei das Thema Energieeffizienz – und welchen Beitrag leisten Ihre Anlagen zur nachhaltigen Produktion?

Energieeffizienz spielt für unsere Kunden im Hochleistungsbereich eine immer größere Rolle und natürlich wollen auch wir unseren Beitrag dazu leisten. Unsere IEW-Vakuumlötanlagen sind auf maximale Effizienz ausgelegt. Während des gesamten Prozesses werden die Energiekosten aufgezeichnet und ausgewertet, sodass wir genau sehen, wo wir optimieren können. Außerdem können nicht benötigte Heizzonen deaktiviert werden und wir können verschiedene Werkzeuge bei unterschiedlichen Temperaturen in einem Durchlauf verwenden. So tragen unsere Anlagen dazu bei, Ressourcen zu sparen und nachhaltiger zu produzieren.

Sie bieten auch Lohnlötung an – eine ungewöhnliche Kombination für einen Maschinenhersteller. Welche Vorteile ergeben sich daraus für Ihre Kunden?

Ja, das stimmt. Für einen Maschinenbauer ist das tatsächlich eher untypisch, aber genau darin liegt auch der Vorteil für unsere Kunden: Sie können den Einstieg in die vakuumgelötete Fertigung wagen, ohne direkt eine große Investition tätigen zu müssen. Wir entwickeln und optimieren den Prozess gemeinsam, ganz konkret an ihren Bauteilen. Und wenn das Verfahren sich bewährt hat, ist die Entscheidung für die eigene Anlage keine Wette mehr, sondern ein durchdachter Schritt mit einem Partner an der Seite, der den Prozess bereits aus erster Hand kennt. Das ist eine klassische Win-Win-Situation, fordern Sie uns heraus und senden Sie uns Ihre Bauteile für einen Vakuumlötversuch.

Von der TU Wien zur eigenen Maschinenserie – was hat Sie persönlich angetrieben, diesen Weg zu gehen, und was motiviert Sie heute noch täglich?

Nach dem Studium stand ich wie viele vor der Frage: Wohin soll die Reise gehen? Ich war noch relativ jung, hatte aber schon während meiner Diplomarbeit gemerkt, dass ich gerne eigenverantwortlich arbeite und gestalten möchte. Die Entscheidung für die Selbstständigkeit war deshalb mutig, aber rückblickend genau richtig, auch wenn die Anfangszeit als Geschäftsführer eines kleinen Unternehmens natürlich sehr arbeitsintensiv war. Ich habe von Anfang an viel selbst mitangepackt und genau das war auch das Spannende daran: Eigene Ideen entwickeln, technische Konzepte umsetzen, etwas aufbauen. Heute motiviert mich vor allem der direkte Austausch mit unseren Kunden gemeinsam Lösungen zu finden, auf spezielle Anforderungen einzugehen und am Ende zu sehen, dass unsere Technik tatsächlich einen Unterschied macht. Das ist nach wie vor ein großer Antrieb für mich.