SLR Maschinen GmbH: Maßgeschneiderte Lösungen und innovative Technik für die Hartmetallbearbeitung

Seit 15 Jahren ist Norbert Tretter Geschäftsführer von SLR Maschinen GmbH, einem führenden Unternehmen in der Entwicklung und Herstellung von Schleifmaschinen für das spitzenlose Außenrundschleifen, Einstechschleifen und Durchgangsschleifen. Mit einem klaren Fokus auf die Produktivität der Kunden setzt das 15-köpfige, agile Wertheimer Unternehmen auf maßgeschneiderte Lösungen, die präzise auf die individuellen Anwendungen abgestimmt sind.

Tretters Karriereweg macht ihn zu einem wahren Experten in der Schleiftechnologie: Seit den 1980er-Jahren widmet sich der ausgebildete Maschinenschlosser und Maschinenbautechniker mit Herzblut und Detailwissen der Perfektion in diesem Bereich. Seine umfangreiche Praxiserfahrung – von der Konstruktion, der Montage und dem Service bis zur Lohnschleiferei – bildet das Fundament für die Innovationskraft von SLR Maschinen GmbH.

Im Interview spricht Norbert Tretter über seine langjährige Erfahrung, die Herausforderungen der Branche und wie SLR Maschinen Kunden dabei unterstützen, ihre Fertigungsprozesse auf das nächste Level zu heben.

DIAMOND BUSINESS: Herr Tretter, SLR gibt es nun seit 15 Jahren unter Ihrer Leitung, doch eigentlich kann das Unternehmen auf eine lange und spannende Historie zurückblicken. Wie kam diese Entwicklung zustande und welche Meilensteine waren dabei besonders prägend?

Ursprünglich entstand SLR aus der Firma PeTeWe, einem Unternehmen, das 1946 gegründet wurde und das sich auf Bau von optischen Profilschleifmaschinen spezialisierte. In den 1980er Jahren wurde das Geschäftsfeld durch den Bau von spitzenlosen Rundschleifmaschinen erweitert. Gegen Ende der 1990er-Jahre erlebte der Bereich Profilschleifen einen derart signifikanten Rückgang, dass die Sparte des spitzenlosen Außenrundschleifens dies nicht gänzlich ausgleichen konnte. Infolgedessen musste das Unternehmen 1999 Insolvenz anmelden und wurde anschließend vom Schweizer Maschinenbauer profiltec übernommen.

Man trat an mich heran und fragte, ob ich bereit wäre, die Leitung des Bereichs spitzenloses Rundschleifen zu übernehmen, einschließlich der Verantwortung für ein Team von vier bis fünf Personen sowie für den Vertrieb. Nach sorgfältiger Abwägung nahm ich diese Herausforderung gerne an und konnte die Sparte auch gut ausbauen.

Nach etwa zehn Jahren kam es zu einem erneuten Verkauf, bei dem für das spitzenlose Rundschleifen erst mal kein Interessent gefunden wurde. Diese Tatsache legte jedoch den Grundstein für die Gründung von SLR Maschinen GmbH. Könnten Sie uns mehr über diesen Wendepunkt in der Unternehmensgeschichte erzählen und wie es zur Etablierung von SLR Maschinen GmbH kam?

Ich erinnere mich noch sehr gut an das Jahr 2009. Es war eine Zeit, in der ich ernsthaft darüber nachdachte, das Unternehmen oder sogar die gesamte Branche zu wechseln. Für den Bereich des spitzenlosen Rundschleifens konnte absehbar kein neuer Investor gefunden werden, und es schien zunächst nicht danach, dass die Maschinenproduktion fortgeführt werden würde. Hinzu kam, dass 2009 nicht gerade ein Boomjahr für den Maschinenmarkt war, was die Situation zusätzlich erschwerte. In dieser schwierigen Phase trat ein Zulieferer an mich heran mit der Idee, die Sparte des spitzenlosen Rundschleifens weiterzuführen. Er war von der Qualität der Maschinen überzeugt und schlug vor, als Gesellschafter einzutreten, während ich die Rolle des Geschäftsführers und Mitinhabers übernehmen sollte. Gemeinsam gründeten wir daraufhin ein eigenständiges Unternehmen. Anfangs waren wir nur vier Personen und konzentrierten uns hauptsächlich auf den Servicebereich. Schritt für Schritt bauten wir die mechanische und elektrische Konstruktion auf, etablierten eine Elektroabteilung und erweiterten unser Team. So konnten wir uns kontinuierlich weiterentwickeln und heute sind wir sehr stolz darauf, auf 15 Jahre SLR

Maschinen zurückblicken zu können.

Herr Tretter, SLR Maschinen hat sich in den vergangenen Jahren von einem kleinen Team zu einem Unternehmen mit 15 engagierten Mitarbeitenden entwickelt. Welche strategischen Entscheidungen und Maßnahmen waren Ihrer Meinung nach entscheidend für dieses Wachstum und den Erfolg des Unternehmens?

Wir erkannten im Laufe der Zeit die Notwendigkeit, unsere internen Strukturen anzupassen. In Abstimmung mit den Gesellschaftern beschlossen wir, eine externe Beratung hinzuzuziehen, um unsere Aufgabenverteilung zu optimieren, ein effektives Organigramm zu erstellen und Führungskräfte gezielt einzusetzen. Unser Ziel war es, SLR so zu strukturieren, dass es nicht von einzelnen Personen, insbesondere von mir, abhängig ist, um immer handlungsfähig zu bleiben. Daher engagierten wir einen Coach, der uns regelmäßig in Führungsthemen schult und unterstützt. Er kennt unser Team seit Langem, ist mit den individuellen Stärken und Schwächen vertraut und hilft dabei, die Mitarbeiter entsprechend ihren Fähigkeiten optimal einzusetzen. Ein Beispiel für unseren Ansatz ist die Förderung von Simon Buhl, einem jungen Konstrukteur, den wir in die Geschäftsführungsebene integriert haben. Dank der externen Beratung können wir Entscheidungen viel gezielter und einfacher treffen sowie effektive Lösungen entwickeln. Zudem profitieren wir von frischen Ideen und neuen Denkansätzen, die den Innovationsprozess spürbar erleichtern.

Ein wichtiger Meilenstein in unserer Unternehmensentwicklung war insbesondere die Gründung einer eigenen Serviceabteilung sowie einer speziellen Abteilung für Anwendungstechnik. Wir bieten unseren Kunden nicht nur Maschinen, sondern auch den umfassenden dazugehörigen Service an Wartung und Instandhaltung werden zunehmend wichtiger, und wir stellen sicher, dass unsere Kunden jederzeit auf unsere Unterstützung zählen können. Wir bieten maßgeschneiderte Schulungen an und führen vor Ort Inspektionen durch, um die Maschinenparameter bei Bedarf zu optimieren und mögliche Verbesserungen umzusetzen. Die steigenden Auftragseingänge im Servicebereich bestätigen uns, dass der Bedarf nach kompetenter Betreuung wächst. Schließlich handelt es sich bei unseren Produkten um technisch anspruchsvolle Lösungen, bei denen eine enge und kontinuierliche Beratung entscheidend sind.

Was hat sich noch verändert?

Der zunehmende Fachkräftemangel, insbesondere der Mangel an qualifizierten Werkzeugmechanikern/Metallbauern und Auszubildenden, stellt uns vor erhebliche Herausforderungen. Zudem beeinträchtigen gestiegene krankheitsbedingte Ausfälle immer wieder unsere Betriebsabläufe. Um diesen Schwierigkeiten zu begegnen, haben wir begonnen, detaillierte Montageanleitungen zu erstellen. Dies ermöglicht es uns, neue Mitarbeiter, in kürzerer Zeit einzulernen, sodass unser Qualitätsstandart gehalten und verbessert werden kann, was früher ohne entsprechende Dokumentation teilweise schwierig war. Vor wenigen Jahren wurden Anweisungen direkt vom Meister gegeben, doch diese Zeiten sind nun vorbei. Der effektive Wissenstransfer ist heute essenziell. Wir benötigen umfassende Nachschlagewerke, müssen jedoch darauf achten, nicht jedes Detail zu dokumentieren, da ein gewisses Maß an Fachwissen vorausgesetzt werden kann. Dieser Balanceakt erfordert sorgfältige Abwägung, um sowohl Effizienz als auch Qualität für unsere Maschinen sicherzustellen.

Herr Tretter, was zeichnet die Maschinen von SLR besonders aus, und welche Alleinstellungsmerkmale bieten sie im Vergleich zu Ihren Mitbewerbern?

Unsere Maschinen zeichnen sich durch ein hervorragendes Preis-Leistungs-Verhältnis aus und sind für ihre Stabilität und Langlebigkeit bekannt – echte "Made in Germany"-Qualität. Dank unserer flexiblen Firmenstruktur können wir schnell auf Kundenwünsche reagieren und maßgeschneiderte Lösungen anbieten. Unsere langjährige Erfahrung und unser ausgeklügeltes Know-how ermöglichen es uns, nicht nur einzelne Maschinen, sondern ganzheitliche Schleiflösungen zu entwickeln. Dazu gehören unter anderem die Anbindung von Roboterzellen zur Erhöhung der Schleifautonomie, Messeinheiten und Sortiersysteme, die nahtlos in den Produktionsprozess integriert werden können.

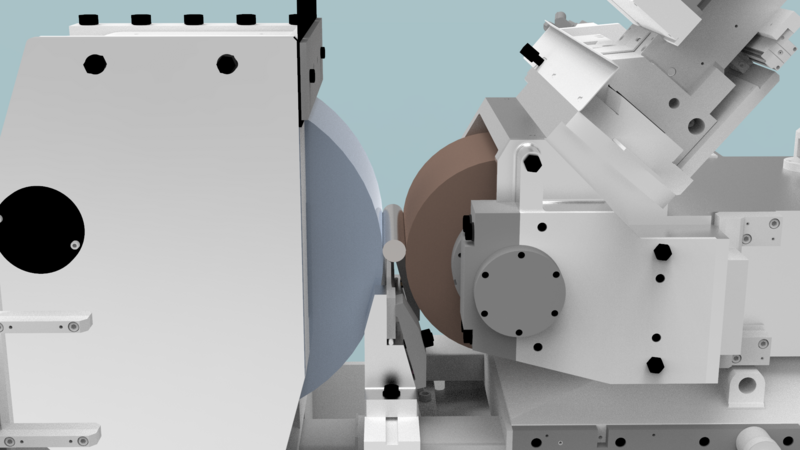

Weiterhin haben wir Maschinen speziell für das Hartmetallschleifen optimiert und zahlreiche Tests durchgeführt, um Diamantschleifscheiben effizient abzurichten. Dies ermöglicht es uns, Profile für Einstech- und Durchgangsschleifen direkt auf der Maschine zu erzeugen – ein Bereich, in dem Mitbewerber noch Herausforderungen haben. Diese Innovation eröffnet neue Wege in der Hartmetallbearbeitung.

In unserer Firma gibt es spannende Neuigkeiten im Bereich der Maschinenbedienung: Unsere Maschinen werden jetzt über die moderne Siemenssteuerung Sinumerik ONE betrieben. Dabei wird die intuitive Menüführung direkt bei uns im Haus entwickelt, sodass wir die Oberflächen individuell an die Anforderungen unserer Kunden anpassen können. Ein weiteres Highlight ist die speziell von uns entwickelten Programmiersoftware, mit denen Abrichtprogramme für Werkstücke einfach erstellt werden können. Zudem bieten wir die Möglichkeit, Schleifdatenblätter als PDF direkt auf der Maschine zu hinterlegen. Dies ermöglicht es unseren Kunden, die hinterlegten Datenblätter während der Schleifvorgänge einfach aufzurufen und die relevanten Werte komfortabel zu übernehmen.

Unsere Steuerung ist vollständig auf Benutzerfreundlichkeit ausgelegt: Die Bedienung erfolgt über einen Touchscreen, der sich wie ein Smartphone nutzen lässt. Mit dieser modernen Bedienphilosophie schaffen wir eine intuitive und effiziente Handhabung für unsere Kunden.

Auf Messen präsentieren wir diese Technologie in Live-Demonstrationen, bei denen Interessierte die Steuerung selbst ausprobieren können. So überzeugen sich unsere Besucher direkt vor Ort von den Vorteilen und der Benutzerfreundlichkeit unserer Maschinen.

Mit dieser Kombination aus innovativer Technik, kundenspezifischen Lösungen und modernster Bedienung setzen wir neue Maßstäbe in der Maschinenbedienung – für effiziente und präzise Prozesse in Ihrem Unternehmen.

Nachhaltigkeit gewinnt für Unternehmen zunehmend an Bedeutung. Welche konkreten Maßnahmen haben Sie ergriffen, um nachhaltiger zu wirtschaften?

Im Jahr 2021 haben wir uns für den Bau einer großen Photovoltaikanlage entschieden, die uns einen hohen Autonomiegrad bei der Stromversorgung ermöglicht. Diese Entscheidung hat nicht nur dazu beigetragen, die Auswirkungen der steigenden Energiekosten abzumildern, sondern auch erhebliche CO₂-Einsparungen erzielt. Zusätzlich wurde 2024 eine neue Heizungsanlage mit nachwachsenden Rohstoffen installiert. Tatsächlich konnten wir den CO₂-Ausstoß unseres Gebäudebetriebs um 92 % und den Verbrauch an Primärenergie um 81 % reduzieren.

Interessanterweise reicht der Einfluss dieser Maßnahme weit über die Energieeinsparung hinaus. Beispielsweise berücksichtigt die Creditreform diese Fortschritte in ihrem Rating, was unsere Position im Markt stärkt. Zudem sehen wir unsere Photovoltaikanlage als einen wichtigen Baustein, um auch im Verkauf unserer Maschinen Nachhaltigkeit als Argument zu nutzen.

Auf welchen Messen sind Sie vertreten? Werden Sie im Herbst auf der EMO präsent sein?

Alle zwei Jahre waren beziehungsweise sind wir auf der GrindTec, jetzt GrindingHub, als Aussteller vertreten. Die EMO besuchen wir hingegen nicht, da unser Fokus primär auf dem europäischen Markt liegt. Derzeit arbeiten wir daran, unser Vertriebsnetz in Europa auszubauen und starke Vertretungen aufzubauen. Da passt derzeit die EMO, mit ihrer starken internationalen Ausrichtung aktuell nicht zu unseren Plänen. Unser Ziel ist es, den europäischen Markt konsequent zu erschließen.

In welchen Regionen oder Ländern sehen Sie aktuell Ihre wichtigsten Absatzmärkte?

Unsere wichtigsten Märkte befinden sich derzeit in Deutschland, Österreich und der Schweiz. Darüber hinaus spielt Osteuropa eine bedeutende Rolle und gewinnt zunehmend an Bedeutung.

Wie werden sich die Maschinen zukünftig entwickeln, welche Trends sind im Markt zu erwarten?

Es wird zunehmend eine stärkere Integration von Automatisierung und Digitalisierung erwartet, um die Effizienz und die Präzision der Maschinen zu erhöhen. Hierzu gehören auch intelligente Fertigungssysteme und die Vernetzung von Maschinen für eine höhere Prozesskontrolle und -überwachung. Außerdem wird die Nachfrage nach immer präziseren und qualitativ hochwertigen Endprodukten weiterwachsen. Mit der zunehmenden Entwicklung neuer Materialien (z. B. Verbundwerkstoffe und hochfeste Metalle) wird auch die Technologie des spitzenlosen Außenrundschleifens weiter verfeinert, um diesen neuen Anforderungen gerecht zu werden. Maschinen werden zunehmend in der Lage sein, diese speziellen Materialien effizient und präzise zu bearbeiten. Mit Blick auf die Zukunft setzen wir weiterhin auf Innovation und enge Zusammenarbeit mit führenden Forschungseinrichtungen wie dem Werkzeuglabor in Aachen, um unsere Maschinen noch leistungsfähiger und präziser zu gestalten. So sind wir bestens aufgestellt, um den Anforderungen der Industrie 4.0 gerecht zu werden und unseren Kunden auch in Zukunft maßgeschneiderte Lösungen für die anspruchsvollsten Fertigungsprozesse zu bieten.

Quelle | DIAMOND BUSINESS

geschrieben von: Katja Dümpert